Z czego jest wykonany cement? Co to jest cement? Skład chemiczny cementów różnych grup

Cement (łac. caementum - „kruszony kamień, łamany kamień”) jest sztucznym spoiwem nieorganicznym, zwykle hydraulicznym, jednym z głównych materiały budowlane. Po zmieszaniu z wodą, wodnymi roztworami soli i innymi cieczami tworzy plastyczną masę, która następnie twardnieje i zamienia się w kamienną bryłę. Stosowany głównie do wyrobu betonu i zapraw.

Cement zasadniczo różni się od innych spoiw mineralnych (gipsu, powietrza i wapna hydraulicznego), które twardnieją tylko na powietrzu.

Cement otrzymuje się przez ogrzewanie wapna gaszonego i gliny lub innych materiałów o podobnym składzie ogólnym i wystarczającej aktywności do temperatury 1450 °C. Następuje częściowe stopienie i tworzenie się granulek klinkieru. Aby uzyskać cement, klinkier miesza się z kilkuprocentową ilością gipsu i drobno miel. Gips kontroluje prędkość wiązania; można go częściowo zastąpić innymi formami siarczanu wapnia. Niektóre specyfikacje pozwalają na dodanie innych materiałów podczas szlifowania. Typowy klinkier ma przybliżony skład 67% CaO, 22% SiO2, 5% Al2O3, 3% Fe2O3 i 3% innych składników i zwykle zawiera cztery główne fazy zwane alitem, belitem, fazą glinianową i fazą ferrytyczną. W klinkierze kilka innych faz jest zwykle obecnych w niewielkich ilościach, takich jak siarczany metali alkalicznych i tlenek wapnia.

Alite jest najważniejszym składnikiem wszystkich konwencjonalnych klinkierów cementowych; jego zawartość wynosi 50-70%. Jest to krzemian trójwapniowy Ca3SiO5, którego skład i struktura są modyfikowane przez umieszczanie w siatce obcych jonów, zwłaszcza Mg2+, Al3+ i Fe3+. Alite stosunkowo szybko reaguje z wodą iw normalnych cementach wszystkich faz odgrywa najważniejszą rolę w rozwoju wytrzymałości; dla siły 28-dniowej wkład tej fazy jest szczególnie ważny.

Zawartość belitu dla zwykłych klinkierów cementowych wynosi 15-30%. Jest to krzemian dwuwapniowy Ca2SiO4 modyfikowany przez wprowadzenie obcych jonów do struktury i zwykle występuje całkowicie lub w większości w postaci β-modyfikacji. Belite reaguje powoli z wodą, przez co ma niewielki wpływ na wytrzymałość w ciągu pierwszych 28 dni, ale znacznie zwiększa wytrzymałość w późniejszych okresach. Po roku siły czystego alitu i czystego belitu w porównywalnych warunkach są w przybliżeniu takie same.

Zawartość fazy glinianowej wynosi 5-10% dla większości zwykłych klinkierów cementowych. Jest to glinian trójwapniowy Ca3Al2O6, znacznie zmieniony w składzie, a czasem w strukturze, za sprawą obcych jonów, zwłaszcza Si4, Fe3+, Na+ i K+. Faza glinianowa reaguje szybko z wodą i może powodować niepożądane szybkie wiązanie, chyba że zostanie dodany środek kontrolujący wiązanie, zazwyczaj gips.

Faza ferrytyczna stanowi 5-15% konwencjonalnego klinkieru cementowego. Jest to glinoferryt tetrawapniowy Ca2AlFeO5, którego skład zmienia się znacząco wraz ze zmianą stosunku Al/Fe oraz rozmieszczeniem obcych jonów w strukturze. Szybkość, z jaką faza ferrytyczna reaguje z wodą, może się nieco różnić ze względu na różnice w składzie lub inne cechy, ale generalnie jest wysoka na początku i pośrednia między alitem a belitem w późniejszym okresie życia.

Najszerzej stosowany jest cement portlandzki.

Czym są cementy?

Przez lata, które minęły od pojawienia się cementu portlandzkiego, naukowcy wymyślili, a przemysłowcy wprowadzili świetna ilość nowe modyfikacje. Rodzina cementów portlandzkich powiększyła się i aby nie pomylić ich różnorodności, opracowano specjalną nomenklaturę. Jest to określone w normie państwowej Ukrainy DSTU B V.2.7-46-96 „Cementy do celów ogólnobudowlanych. Specyfikacje". Wszystkie cementy zawarte w tym dokumencie łączy obowiązkowa zawartość zmielonego klinkieru cementu portlandzkiego. Wprawdzie jego zawartość może być dość niska – w niektórych cementach wynosi zaledwie 20%, ale jest podstawowym, strukturotwórczym składnikiem.

Klasyfikacja cementu portlandzkiego i jego „pokrewnych” opiera się na dwóch kluczowych parametrach: rodzaju i ilości dodatku (lub dodatków) oraz wytrzymałości gatunku.

W zależności od zawartych dodatków cementy dzielą się na pięć typów:

Właściwie to cement portlandzki. Bez dodatków lub z minimalną ilością (do 5%). Wyznaczony PC I.

II Cement portlandzki z dodatkami: żużel, pucolana, popiół lotny, wapień. Jego indeksem jest PC II. Aby było jasne, który dodatek jest zawarty w składzie, odpowiednia litera jest wskazana po prawej stronie oznaczenia typu (dla żużla - W, dla pucolany - P, dla popiołu lotnego - Z). Ponadto oznaczenie zawiera kolejną literę wskazującą maksymalną zawartość klinkieru. Jeśli jest to „A” - co najmniej 80% klinkieru, jeśli „B” - co najmniej 65%.

Do tego typu określa się również kompozytowy cement portlandzki. Może zawierać jednocześnie kilka z powyższych dodatków. Dla odróżnienia go od cementu portlandzkiego z dodatkami oznaczenie uzupełniono literą „K”. Okazało się: PC II / A-C lub PC II / B-C.

III Cement portlandzki żużlowy. Jak sama nazwa wskazuje, materiał zawiera granulowany żużel wielkopiecowy. A ponieważ sam żużel ma właściwości ściągające, cement może go „pomieścić” znacznie bardziej niż inne dodatki. W związku z tym zawartość klinkieru w cemencie żużlowym portlandzkim jest niska: ShPT III z literą „A” może zawierać tylko 35% żużla, a z literą „B” - jeszcze mniej: 20%.

IV Cement pucolanowy (może zawierać zarówno pucolanę, jak i popiół lotny). Oznaczony PTSTS IV („A” i „B”).

V Cement kompozytowy KTs V („A” i „B”). Cement ten, podobnie jak kompozytowy cement portlandzki, może zawierać kilka dodatków, z wyjątkiem wapienia. Dopuszczalna minimalna zawartość klinkieru w nim jest mniejsza niż w kompozytowym cemencie portlandzkim i wynosi co najmniej 40% dla litery „A” i co najmniej 20% dla litery „B”.

Jeśli chodzi o wytrzymałość, DSTU B V.2.7-46-96 reguluje klasy 300, 400, 500, 550 i 600 dla cementów typu I i II oraz 300, 400 i 500 dla innych typów.

Oprócz powyższej symboliki, symbol może zawierać dodatkowe informacje o szczególnych właściwościach cementu. W przypadku cementów plastyfikowanych do oznaczenia wprowadza się indeks PL, w przypadku hydrofobizowanych - GF, w przypadku cementów o wysokiej wytrzymałości wczesnej - R.

Na przykład plastyfikowany portlandzki cement żużlowy klasy 500, zawierający 40% żużla i charakteryzujący się wysoką wytrzymałością wczesną, będzie oznaczony następująco: ShPTs III / A-500R-PL DSTU B V.2.7-46-96.

Dziś nie sposób sobie wyobrazić budowy jakiegokolwiek obiektu bez użycia cementu. Jest stosowany na wszystkich etapach procesu budowlanego. Bez niego niemożliwe jest wykonanie fundamentu, ścian murowanych, a także dekoracji wnętrz i na zewnątrz. Do tej pory nie wynaleziono żadnych analogów tego materiału budowlanego, co wskazuje na wyjątkowe właściwości cementu. Czy wiesz, z czego jest wykonany cement?

Co to jest cement

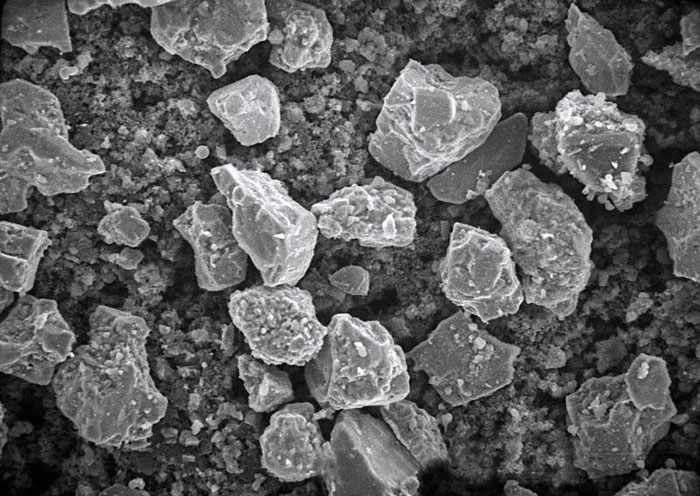

Cement jest materiałem budowlanym, który występuje w postaci kruszonego proszku uzyskanego na bazie klinkieru. Może zawierać składniki modyfikujące i wypełniacze.

Według GOST

Proces otrzymywania cementów ogólnobudowlanych należy przeprowadzić z uwzględnieniem wymagań GOST 31108-2003. To właśnie norma jest w stanie regulować proporcje niezbędnych składników składających się na suchą masę oraz technologię produkcji surowca. Ale ta norma nie obejmuje materiałów specjalnego przeznaczenia.

O tym, jaki ciężar właściwy cementu klasy M 500 jest w tym opisany

Definicja gatunku

Do tej pory definicja najpopularniejszych materiałów obejmuje:

- glinowy;

- popiół wapienny;

- wodoodporny.

Glinowy

Proces otrzymywania takiego materiału odbywa się dzięki metodzie topienia pod wpływem temperatury 1380 - 1600 stopni. W tym przypadku nie ma potrzeby stosowania drobnego mielenia wsadu. Proces otrzymywania tego typu materiału odbywa się w piecach inny rodzaj. Najczęściej używają domeny i elektryczności.

Skład tego materiału obejmuje następujące składniki:

- Tlenek glinu.

- tlenek wapnia.

- tlenek krzemu.

- tlenek żelaza.

Opisano sposób stosowania suchej mieszanki cementowo-piaskowej M 150

Ponadto skład cementu glinowego jest bogaty w krzemian dwuwapniowy. Pozwala uzyskać powolne utwardzanie. Aby zwiększyć niektóre właściwości, skład można uzupełnić glinianami i zanieczyszczeniami balastowymi. Taka mieszanka pozwoli uzyskać niezawodną i trwałą konstrukcję.

Hermetyczny

Cement ten zawiera drobno zmielony żużel wielkopiecowy i kamień gipsowy w stosunku 2:1. Struktura ułożona na bazie takiego materiału uzyskuje niezbędną twardość w wodzie i powietrzu. Jeśli zestalenie przeprowadzono w wodzie, wówczas procent skurczu jest minimalny.

Proces wiązania następuje już po 10 minutach, a do całkowitego wyschnięcia należy odczekać 3 dni. Powstałe rozwiązania oparte na hermetycznym materiale charakteryzują się takimi właściwościami jak wodoodporność, ognioodporność, trwałość, stabilność. W porównaniu z cementem portlandzkim taki materiał ma dowolny wskaźnik odporności ogniowej. Ponadto proces utwardzania jest szybszy niż w przypadku aluminium.

Jaka jest opisana gęstość nasypowa cementu M 500

wapienny

Aby uzyskać taki skład, stosuje się takie składniki, jak popiół opałowy i żużel z wapnem. Po wymieszaniu tych elementów są one drobno mielone. Aby poprawić właściwości cementu wapienno-popiołowego, dodaj 5 g gipsu. Pozwala osiągnąć szybkie utwardzenie i zwiększyć wytrzymałość konstrukcji.

Podczas wznoszenia konstrukcji do określonego celu konieczne jest zakupienie niezbędnej marki cementu, która zawierałaby wszystkie niezbędne komponenty. Jeśli producent dokładnie przestrzega wszystkich proporcji, powstałe produkty będą wyróżniać się doskonałymi wskaźnikami wytrzymałości, trwałości, odporności na różne agresywne środowiska. I przeczytaj o tym, co to jest w naszym artykule.

Materiał prześlemy Ci e-mailem

Cement to jeden z najpopularniejszych materiałów budowlanych. Jest stosowany zarówno jako składnik do przygotowywania roztworów, jak i jako niezależny produkt. Stosowany jest jako materiał wiążący, który w kontakcie z wodą tworzy plastyczną masę, a następnie po wyschnięciu staje się twardy jak kamień. Porozmawiajmy o tym, z czego powstaje cement w produkcji.

Cement jest najbardziej pożądanym produktem stosowanym w budownictwie

Ten produkt jest używany równie szeroko w całym tekście Globus. Budowniczowie w starożytnym Rzymie wiedzieli już, jak wytwarzać zaprawy o właściwościach hydraulicznych. Dziś wydarzenia na świecie posunęły się daleko do przodu. Ludzkość nauczyła się tworzyć produkt, który może twardnieć nie tylko w suchych warunkach powietrza, ale także w mokrych.

Dziś takie kraje jak Chiny, USA czy Indie uchodzą za liderów produkcji. Ponadto Chiny produkują kilka razy więcej produktów niż pozostali dwaj liderzy razem wzięci, tempo budowy w Chinach jest również niezwykle wysokie. Zakłady do produkcji wyrobów budowane są w bliskiej odległości od miejsc wydobycia surowców, dzięki czemu na ich koszt nie wpływa cena dostawy komponentów.

Z czego zatem składa się cement? Jego skład może się nieznacznie różnić w zależności od rodzaju. Weźmy na przykład najpopularniejszy rodzaj cementu - cement portlandzki, który jest najbardziej poszukiwany w budownictwie. Składa się ona z:

- tlenek wapnia (CaO) – minimum 62%;

- dwutlenek krzemu (SiO2) - co najmniej 20%;

- tlenek glinu (Al 2 O 3) - co najmniej 4%;

- tlenek żelaza (Fe 2 O 3) - co najmniej 2%;

- tlenek magnezu (MgO) – minimum 1%.

Dodatkowo dodaje się do niego dodatki. Wzór chemiczny cementu nie jest określony, ponieważ istnieją różne rodzaje i marki produktu. Dla producenta i konsumenta znacznie ważniejszych informacji dostarczają wskaźniki składu mineralogicznego.

Etapy dokumentacji produkcyjnej i regulacyjnej

Czas dowiedzieć się, jak powstaje cement. Należy zauważyć, że ta produkcja należy do kategorii złożonych. Technicznie jest to proces mieszania klinkieru i gipsu.

Proces produkcyjny można podzielić na dwa główne etapy:

- uzyskiwanie klinkieru;

- mielenie głównej substancji i wprowadzanie dodatków.

Cement uzyskuje się na jeden z następujących sposobów:

- suchy;

- mokry;

- połączenie obu.

Wybór technologii zależy bezpośrednio od jakości surowców. Na wszystkich etapach produkcji laboratorium określa cechy przyszłych produktów, zgodnie z ustalonymi normami. W Rosji działa system GOST. Każdy rodzaj cementu ma swoje własne specyfikacje, które musi spełniać. Większość standardów została przyjęta podczas istnienia Związku Radzieckiego. Najczęściej używane:

- GOST 969-91 (specyfikacje techniczne dla produktów z tlenku glinu i tlenku glinu);

- GOST 10178-85 (specyfikacje techniczne cementu portlandzkiego);

- GOST 30515-97 (specyfikacje ogólne);

- GOST 22266-94 (specyfikacje techniczne produktów odpornych na siarczany).

Główne cechy produktu

Specyfikacje są określane zgodnie z marką produktów. Jest to wskazane na opakowaniu w postaci cyfr z literą „M” z przodu. W rzeczywistości liczba oznacza wytrzymałość na ściskanie i jest wartością warunkową.

Omówmy główne cechy produktu.

| Charakterystyka | Opis |

|---|---|

| Wytrzymałość | To właśnie ta liczba pojawia się w marce cementu. Próbka do badań jest kompresowana przez 28 dni, po czym dane obliczeniowe są rejestrowane w dokumentacji. Wytrzymałość jest mierzona w MPa. |

| Zależność cementu od wody | Gęstość samego produktu przewyższa gęstość wody, dlatego różne marki wchłaniają inna kwota płyny. W produkcji zapraw cementowych bardzo ważne jest, ile wody potrzeba na daną część produktu. Jego nadmiar sprawi, że wierzchnia warstwa struktury cementu będzie krucha. |

| Frakcja gotowych produktów | Im drobniejsze zmielenie cząstek cementu, tym droższe będzie to kosztować. W produkcji stopień rozdrobnienia określa się przez przesiewanie cząstek przez drobne sita, ta cecha jest wskazana na opakowaniu. Należy jednak wziąć pod uwagę podczas pracy, że zbyt małe cząstki (40 mikronów) będą wymagały większej ilości wody podczas tworzenia roztworu. Wielu producentów miesza drobne i grube frakcje, aby stworzyć idealny produkt. |

| Odporność na niskie temperatury | Warunki pogodowe w niektórych krajach są dość trudne. Na cement nakłada się wymagania dotyczące odporności na wielokrotne zamrażanie i rozmrażanie. Jeśli budownictwo składa się wyłącznie z cementu i nie zawiera żadnych dodatków, po zamrożeniu woda w środku zwiększa swoją objętość, co stopniowo prowadzi do pękania. |

| Odporność na korozję | Środowisko negatywnie wpływa na konstrukcję cementu. Aby zapewnić jej odporność na korozję, do składu dodaje się dodatki polimerowe lub koryguje się skład mineralogiczny poprzez zastąpienie niektórych składników hydroaktywnymi. |

| Szybkość utwardzania | Ten wskaźnik jest również ważny. Producenci biorą to pod uwagę, aby prędkość nie była ani szybka, ani wolna. Dostosuj wskaźnik, dodając gips. |

Rodzaje produktów według obszaru zastosowania

Zanim przejdziemy do pytania, jak stworzyć standard cementu, porozmawiajmy o typach, które są obecnie produkowane i używane wszędzie.

| Nazwa cementu | Opis | Zakres zastosowania |

|---|---|---|

| Odporny na siarczany | Odporna na agresję chemiczną w środowiskach agresywnych, wykonana z kruszonego klinkieru, posiada niski stopień utwardzenia. | Betonowanie konstrukcji podziemnych, podwodnych, tablic, przy tworzeniu wyrobów, które będą eksploatowane w trudnych warunkach atmosferycznych. |

| Cement portlandzki (w tym biały) | Nie zawiera dodatków mineralnych, twardnieje zarówno na powietrzu jak iw wodzie. | Tworzenie monolitycznych struktur, dekoracji, jest uważane za najpopularniejszy rodzaj produktu. |

| Glinowy | Skład zawiera żużel glinowy i gips, dobrze sprawdza się w warunkach podwyższonej wilgotności, charakteryzuje się dużą szybkością krzepnięcia. | Do konstrukcji wodoszczelnych wymagających cementu odpornego na korozję. |

| pucolanowy | Zawiera klinkier i aktywne dodatki mineralne. | Służy do tworzenia konstrukcji pod wodą i na Dalekiej Północy. |

| uplastyczniony | Zawiera dodatki, które sprawiają, że zaprawa cementowa miękka i plastyczna. | Do tworzenia struktur z krzywymi. |

| kwasoodporny | Zawiera krzemofluorek sodu i piasek kwarcowy, rozpuszcza się z płynnym szkłem kwarcowym, nie z wodą. | Odporny na agresywne kwasy. |

| Cement portlandzki żużlowy | Jedna czwarta składa się z granulek żużla. | Służy do tworzenia masywnych konstrukcji w wielkogabarytowych konstrukcjach. |

Wielu błędnie w to wierzy Sama konstrukcja betonowa jest dość trwałym produktem. To jest źle. Pod wpływem agresywnych środowisk wiązania cementowe ulegają zniszczeniu, dlatego w budownictwie bardzo ważny jest wybór odpowiedniego rodzaj i marka produktu.

Ważny! W zdecydowanej większości przypadków przez cement rozumie się cementy portlandzkie i inne rodzaje wykonane na bazie klinkieru.

Co się stałocementklinkier

Przed szczegółowym opisem proces technologiczny, przejdźmy do głównego składnika cementu - klinkieru. Ten granulowany produkt pośredni otrzymuje się przez wypalanie mieszaniny gliny i wapienia w temperaturze +1450°C. Wymagany jest wapień 3/4, a glina - 1/4 części. Można je zastąpić materiałami o podobnej jakości. Wapień to kreda, margiel lub inne skały.

Podczas procesu wypalania następuje topienie, w wyniku którego powstają granulki o różnej wielkości - klinkier. Po zmieleniu i połączeniu z dodatkami, głównie z gipsem, otrzymuje się cement.

Z czego wykonany jest cement: główny surowiec

Podstawą każdego rodzaju nowoczesnego produktu jest minimum komponentów. Wszystkie zostały stworzone przez naturę. Na bazie cementu:

- skały węglanowe;

- glina;

- dodatki korygujące.

Porozmawiajmy o każdym z nich bardziej szczegółowo.

Skały węglanowe to kreda, margiel, wapienie i skały wapienne, tuf wapienny, marmur. Wszystkie są wykorzystywane do produkcji cementu, jedynym wyjątkiem jest marmur. Dokładna ilość składnika jest ustalana na podstawie analizy jego właściwości i składu. Skała może zawierać gips, kwarc, dolomit. Im więcej substancji o strukturze krystalicznej jest obecnych w jego składzie, tym trudniej się topi.

Skały ilaste wykorzystywane do produkcji cementu to iły, iły, lessy, montmorylonit, łupki ilaste. Glina to skała pochodzenia osadowego o delikatnej strukturze. Jego główną cechą jest plastyczność w kontakcie z wodą. Ma również zdolność pęcznienia.

Aby dostosować skład, producenci wytwarzają dodatki zawierające krzem, żelazo, tlenek glinu. Dla nich najczęściej zamawiają odpady z innych gałęzi przemysłu, np. pył z wielkich pieców czy popiół pirytowy.

Dodatkowo w skład cementu mogą wchodzić mineralizatory, osad belitowy i inne odpady z produkcji.

Jak powstaje cement w produkcji: trzy główne sposoby

Jak powiedzieliśmy wcześniej, istnieje kilka sposobów wytwarzania cementu w przedsiębiorstwie przemysłowym. Trzy główne metody:

- suchy;

- mokry;

- łączny.

Suchy sposób

W zależności od właściwości surowca wybierany jest schemat produkcji. Metoda sucha dzieli się na następujące etapy:

- kruszenie surowców;

- suszenie do określonej wilgotności;

- mielenie składników po ich połączeniu w celu uzyskania mąki;

- prażenie mąki w piecu obrotowym;

- chłodzenie i wysyłka.

Ta metoda produkcji jest uważana za najbardziej opłacalną i mniej energochłonną.

mokry sposób

Metoda ta polega na zmieleniu składników i dodaniu do nich wody. Rezultatem nie jest mąka, ale surowy osad. Trafia do pieca w celu wypalenia, a następnie do lodówki. Schłodzony klinkier jest mielony iw razie potrzeby dodaje się dodatki.

Metoda łączona

W tym przypadku osad surowy otrzymuje się najpierw metodą mokrą, następnie poddaje się go odwodnieniu i otrzymuje się granulat. Przechodzą przez suchy piec. Z reguły celowość tej metody wynika z jakości surowca i obniżenia kosztów produktu końcowego.

Każda z metod wymaga najdokładniejszego wymieszania surowców i najdrobniejszego zmielenia. Produkt musi być jednorodny. Produkt końcowy składowane w silosach cementowych, które są wieżami. W nich cement jest napowietrzany, co pozwala mu się nie zbrylać. Produkty są pakowane w papierowe torby lub nie opakowane, ale wysyłane luzem.

Jak iz czego powstaje cement: wideo

Oferujemy zapoznanie się z filmem o etapach produkcji cementu:

Jak zrobić cement w domu

Możesz zrobić własny cement. Będzie to jednak wymagać dwóch rodzajów sprzętu:

- młyn do mielenia klinkieru;

- piec wysokotemperaturowy.

Wyjściem będą gatunki cementu o niskim stopniu wytrzymałości (nie wyższym niż M200), w wyniku czego taki produkt może być stosowany tylko do lekkich konstrukcji betonowych. Kolejny problem: złożoność pojawi się przy wykonywaniu analiz, więc jakość cementu będzie kiepska.

Będziesz potrzebował kredy i kaolinu w proporcjach odpowiednio 75% i 25%. Surowce są rozdrabniane w młynie na jednorodny proszek. Musi być dobrze wymieszany przed włożeniem do piekarnika. Po wypaleniu ponownie przeprowadza się szlifowanie, a następnie do powstałej mieszanki należy dodać 5% gipsu. Produkt jest gotowy! Niezależnie od tego, czy kupiłeś produkt, czy zrobiłeś go sam, będziesz potrzebować informacji o tym, jak zrobić zaprawę.

Jak przygotować zaprawę cementową

Zacząć Roboty budowlane, będziesz musiał przygotować zaprawę cementową. Każdy mężczyzna powinien wiedzieć, jak powstaje mieszanka. Zaprawy na bazie cementu są różne rodzaje, ale wszystkie mają ten sam podstawowy skład.

Skład zaprawy cementowej

Norma do gotowania mieszanka cementowa potrzebne są trzy składniki:

- cement wiążący;

- woda;

- podsadzkarz.

Jako wypełniacz stosuje się piasek, żwir, tłuczeń i inne składniki. Najważniejsza zasada gdy otrzymywanie jest proporcjonalne.

| Klasa cementu | Marka rozwiązań | |||

|---|---|---|---|---|

| 100 | 75 | 50 | 25 | |

| 200 | - | 1:2,5 | 1:3 | 1:6 |

| 300 | 1:2,5 | 1:3 | 1:4,5 | - |

| 400 | 1:3 | 1:4 | 1:6 | - |

| 500 | 1:4 | 1:5 | - | - |

| 600 | 1:4,5 | 1:6 | - | - |

Artykuł

Z czego powstaje cement: rodzaje i odmiany mieszanki + proces produkcji + niezbędny sprzęt + jak powstaje cement klinkierowy.

Biznes można budować w różnych dziedzinach, ale to branża budowlana jest podstawowa dla ludzkości, ponieważ nawet prymitywni ludzie byli zaangażowani w poszukiwanie schronienia i mieszkania.

Dziś droga została już przebyta od prymitywnych jaskiń do nowoczesnych drapaczy chmur czy wygodnych rezydencji. Wszystko to stało się możliwe dzięki wynalezieniu cementu, na który zawsze jest popyt.

Z czego powstaje cement? Odpowiemy w artykule.

Biznes cementowy: podstawy

Cement jest substancją wiążącą stosowaną w budownictwie. Spoiwo ma właściwość niemal szczelnego mocowania elementów, które wpadły do niego pod wpływem wody i powietrza.

Gdy wysycha, tworzy powierzchnia monolityczna co jest bardzo ważne przy budowie nowoczesnych budynków. Ponadto jest odporny na ekstremalne temperatury i większość innych czynników klimatycznych, a co najważniejsze, po zamrożeniu nie jest szkodliwy dla zdrowia.

Ponieważ zawsze trzeba budować lub łatać dziury w ścianach, niezależnie od sytuacji gospodarczej w kraju, popyt na ten produkt jest duży, a materiały eksploatacyjne tanie.

Dlatego rentowność modelu biznesowego przedsiębiorstw produkujących cement jest zawsze wysoka. Czy to nie marzenie przedsiębiorcy: niskie koszty przy stabilnych dochodach?

Ale są też wady, z których najważniejsza jest relatywna wysoki kapitał początkowy, co jest potrzebne do uruchomienia pełnoprawnej produkcji cementu.

Kolejnym czynnikiem zniechęcającym do inwestowania w tym obszarze jest ścisła kontrola jakości: nie zapominaj, że od tego zależy bezpieczeństwo budynków. Jeśli wieżowiec zawali się z powodu twojego cementu, to kto będzie poszukiwany?

Ale wszystkie te problemy się nie kończą, co oznacza, że \u200b\u200bwszystko to jest całkiem wykonalne.

Rodzaje i rodzaje materiałów, z których wykonany jest cement

Obecnie podstawowym składnikiem cementu jest klinkier, ale zgodnie z wymogami państwowymi normami kolejne 15% stanowi mieszanka mineralna.

Nawiasem mówiąc, jeśli zwiększysz udział chemii przemysłowej w mieszance do 20%, to będzie to już „cement pucolanowy”, dla którego istnieją osobne normy.

Tak więc GOST 10178-76 reguluje produkcję czystej kompozycji, a GOST 21-9-74 - mieszaniny z różnymi dodatkami chemicznymi.

Ogólnie rzecz biorąc, wszystkie właściwości cementu można połączyć w 7 punktów, które pozwalają dostosować produkcję do innego klienta - od rolnika, który musi zamknąć dziurę w stodole, po dużą firmę budowlaną z Moskwy:

Ponadto cement dzieli się ze względu na to, z czego jest wykonany i jak jest używany:

| № | Typ | Krótki opis właściwości; z czego jest cement |

|---|---|---|

| 1. | Limonka  | Standardowy cement bez dodatków. |

| 2. | marglowaty  | Mieszanka na bazie skał marglowych. |

| 3. | Glina z dodatkami żużla i boksytu  | Żużel i boksyt sprawiają, że cement jest wodoodporny, ognioodporny i mrozoodporny. |

| 4. | Cement portlandzki i żużel Cement portlandzki  | Mieszanina z dodatkami węglanowymi lub żużlowymi, a także z pozostałościami tlenku glinu. Osobliwością jest to, że jest przetwarzany w temperaturze 1500 stopni. Po wyschnięciu zamienia się w mocną kamienną masę, która jest aktywnie wykorzystywana do budowy dużych budynków i pomników. |

| 5. | Zatykanie  | Mieszanka o ulepszonych właściwościach hermetycznych. Cement ten jest wytwarzany na potrzeby produkcji gazu i innych gałęzi przemysłu, które wymagają wysokiej jakości izolacji. |

| 6. | Hydrauliczny  | Mieszanina do interakcji z wysokim ciśnieniem. |

| 7. | Naciągnięcie  | Szybkoschnąca mieszanka. |

| 8. | Odporny na siarczany  | Mieszanka wolnoschnąca o zwiększonej ochronie przed mrozem. |

| 9. | Dekoracyjny  | Mieszanka jest wykonana w celach dekoracyjnych, więc ma biały kolor ze względu na dużą zawartość gipsu. |

Jak powstaje cement?

Dowiedzieliśmy się, z czego wykonany jest cement, teraz trochę o technologiach jego produkcji.

Nowoczesna technologia obejmuje kilka etapów i elementów, tworzących pionowo zintegrowaną strukturę – od wydobycia skał do sprzedaży mieszanki cementowej lub klinkieru na rynku hurtowym.

Produkcja cementu na skalę przemysłową zaczyna się od zburzenia całej góry, dlatego małe firmy z trudem mogą sobie na to pozwolić.

Będzie to wymagało drogiego sprzętu górniczego, a także całego warsztatu fabrycznego z wyrafinowanym sprzętem, więc początkowa inwestycja może przekroczyć 500 000 000 rubli, a biorąc pod uwagę inflację i wahania kursów walut, nawet 1 miliard rubli.

Lub CJSC, ze wszystkimi pozwoleniami (zwłaszcza w zakresie ekologii).

Na pierwszym etapie produkcji wyburza się góry lub wykonuje głęboki dół, aby uzyskać dostęp do „kontynentu” - pod warstwą gleby i czarnoziemu znajdują się potrzebne do tych celów gliny i wapienie. Głębokość wykopu wynosi około 10 m.

Sprzęt używany do produkcji cementu:

| № | Rodzaj wyposażenia: |

|---|---|

| 1. | kruszarka do wapienia; |

| 2. | młyn do mielenia produktów; |

| 3. | mieszalnik do gliny; |

| 4. | młyn rurowo-kulowy (do mielenia, a następnie mieszania surowców); |

| 5. | piec obrotowy (do produkcji klinkieru); |

| 6. | lodówka przemysłowa (do schładzania klinkieru); |

| 7. | elektrofiltr, osadnik pyłu; |

| 8. | zbiorniki, osadniki; |

| 9. | pompy zasilające w surowce; |

| 10. | bunkier na gaz odlotowy; |

| 11. | urządzenia do pakowania i wysyłki cementu (worki pakowane są w opakowania 5, 20, 50 kg); |

Następnie wapień i glina są przywożone wywrotkami do zakładu, gdzie są kruszone na proszek.

Następnie mieszanina jest wypalana w temperaturze 1500 stopni, w wyniku czego powstaje granulowany klinkier – baza, z której powstaje cement. Niektórzy producenci sprzedają sam klinkier mniejszym firmom.

Aby uzyskać klinkier, wymagane będą maksymalne koszty, ponieważ będziesz musiał kupić wapień i glinę lub kupić wywrotki, koparki itp.

Ponadto potrzebne są kruszarki, które działają w trzech etapach - od kruszenia dużych kamieni do przekształcania mieszanki w proszek. Będziesz także potrzebował specjalnego piekarnika przemysłowego. Wszystko to jest połączone za pomocą przenośnika taśmowego.

Według uczestników rynku, produkcja klinkieru stanowi ponad 70% kosztu gotowego produktu. Aby się opłacić, trzeba wyprodukować około 800 ton mieszanki dziennie, czyli 176 000 ton rocznie.

Jak powstaje cement z klinkieru?

Gotową mieszankę wykonuje się z klinkieru, gipsu, piasku i dodatków mineralnych. Po zmieleniu i prażeniu duże bryły są kruszone do wielkości granulek 1–100 mikronów, zgodnie z wymogami norm państwowych.

Jednocześnie technologia wymaga sukcesywnego kruszenia poszczególnych składników przed wymieszaniem. Na przykład najpierw kruszy się stwardniały klinkier, następnie dodaje się pokruszony gips, a dopiero potem wytwarza się mieszankę cementową, dodając tam chemikalia przemysłowe. Potem następuje suszenie i końcowe mielenie.

Jeśli zamierzasz sprzedawać produkt suchy, w następnej kolejności przychodzi pakowanie w worki. Jeśli zamierzasz sprzedawać go w stanie gotowym, to przed załadunkiem na cementowce dodaje się do mieszanki wodę i inne płynne chemikalia, które zapobiegają przedwczesnemu zestaleniu się wewnątrz samochodu.

Ważne jest, aby zrozumieć, że jeśli zdecydujesz się zbudować cementownię bez pośredników i sprzedawać gotowy produkt z wyższą wartością dodaną, to warto zakończyć ten proces.

W tym celu niezbędny jest zakup kolejnego pieca i kruszarek, chłodnicy, a także zespołu dozującego.

Ponadto musisz natychmiast zdecydować, w jaki sposób wyślesz cement na rynek. Duże firmy budowlane decydują się na wybór betoniarek, którymi przewożą gotową płynną mieszankę - z piaskiem i innymi chemikaliami (w razie potrzeby), aby od razu można było jej użyć w pracy.

Małe firmy również sieci handlowe dać pierwszeństwo przesyłkom z suchą mieszanką, które wykonywane są w kilku wersjach – od małych worków do 5 kg, po worki 40 i więcej kilogramów. używać papieru jednorazowego użytku.

Jeśli wybierzesz tę suchą metodę, będziesz potrzebować specjalnego sprzętu do pakowania i sortowania cementu, a także magazynu.

Radzenie sobie z tym z czego jest cement, możesz bezpiecznie podjąć jego produkcję w swoim przedsiębiorstwie.

Chcesz wiedzieć jak iz jakiego cementu powstaje?

Cały proces technologiczny w jednym filmie:

Sytuacja w czasie kryzysu nie jest łatwa, ale ludzie nadal będą budować, co oznacza, że będzie popyt na cement.

Przydatny artykuł? Nie przegap nowych!

Wpisz swój adres e-mail i otrzymuj nowe artykuły pocztą

Materiał jest bardzo szeroko stosowany. Stosowany jest jako samodzielny produkt i wprowadzany do roztworów. Wszystko to wynika z właściwości suchej mieszanki - po dodaniu wody może stać się plastyczny i po chwili stwardnieć, zamieniając się w. Jego właściwości różnią się nieco w zależności od składu, dlatego ważne jest, aby wiedzieć, z jakiego cementu jest wykonany.

Zawsze zawiera pięć głównych składników. Przeanalizujmy je na przykładzie cementu portlandzkiego, jednej z najpopularniejszych odmian:

- tlenek wapnia - nie mniej niż 61%;

- dwutlenek krzemu - nie mniej niż 20%;

- tlenek glinu około 4%;

- tlenek żelaza - nie mniej niż 2%;

- tlenek magnezu - nie mniej niż 1%.

Niezbędne minerały zaminowany otwarty sposób, Ten:

- Skały węglanowe: dolomit, margiel, muszle, kreda i inne wapienie.

- Skały ilaste: lessy, iły, łupki.

Jako dodatki stosuje się apatyt, fluoryt, krzemionkę, tlenek glinu itp.

cement portlandzki

Utwardza się w powietrzu i wodzie. Nie ma dodatków mineralnych. Jest szeroko stosowany do budowy różnorodnych konstrukcji monolitycznych.

Odporny na siarczany

Jego cechą jest zwiększona odporność na agresywne chemicznie środowiska. Charakteryzuje się niskim współczynnikiem nasycenia. Pozwala to na zastosowanie cementu odpornego na siarczany do budowy hydrotechniki itp.

pucolanowy

Glinowy

kwasoodporny

Skład zawiera piasek kwarcowy i krzemofluorek sodu. Miesza się go nie z wodą, ale z płynnym szkłem. Stosowany do otrzymywania powłok kwasoodpornych. Nie wytrzymuje ciągłej ekspozycji na wodę.

uplastyczniony

Wykonany jest ze specjalnych dodatków, które nadają zaprawom przygotowanym na tym cemencie mrozoodporność i zwiększoną ruchliwość. Uzyskują większą wytrzymałość, są lepiej odporne na korozję i charakteryzują się podwyższoną wodoodpornością.

cement żużlowy

Jego receptura obejmuje żużel, którego procent może wahać się od 20% do 80% masy produktu. Zmniejsza to koszt materiału, spowalnia tempo jego utwardzania i zwiększa odporność na ciepło. Służy do budowy obiektów naziemnych, podwodnych i podziemnych.

Jak powstaje cement

Technologia produkcji polega na pozyskiwaniu i późniejszym szlifowaniu. Tak nazywają się granulki, które są produktem pośrednim produkcji. Ich skład jest zawsze taki sam. Jest to wapień i glina zmieszane w stosunku 3:1. W naturze istnieje minerał, który jest całkowicie identyczny pod względem składu z klinkierem. Nazywa się margiel. Jednak jego rezerwy są ograniczone i nie mogą zaspokoić potrzeb produkcyjnych.

Dlatego fabryki używają sztucznego analogu margla. Aby go uzyskać, niezbędne składniki dokładnie miesza się w dużych pojemnikach za pomocą specjalnych bębnów. Tak przygotowaną masę podaje się do pieca, gdzie jest wypalana przez około cztery godziny. Temperatura procesu jest rzędu 1500 C. W tych warunkach proszek zaczyna spiekać się w małe granulki. Po schłodzeniu ziarna klinkieru kierowane są do mielenia. Rozdrabniane są w dużych bębnach z sitami kulowymi i przesiewaczami. Na tym etapie ważne jest zmielenie granulek i uzyskanie produktu w postaci proszku o określonej wielkości. Mielenie zależy od wielkości komórek sita. Powstały proszek miesza się z niezbędnymi dodatkami, które określają markę i właściwości produktu.

Pomimo ogólnej technologii, można zastosować trzy metody wytwarzania kompozycji, w zależności od właściwości surowca.

Suchy sposób

Ta metoda może znacznie skrócić czas i koszt produkcji mieszanki cementowej. Obejmuje kilka kroków:

- Surowiec jest rozdrabniany w celu uzyskania drobnych ziaren.

- Przygotowane granulki suszy się do osiągnięcia pożądanej zawartości wilgoci. Ma to na celu ułatwienie późniejszych operacji.

- Składniki miesza się w określonych proporcjach. Następnie są miażdżone, aby uzyskać mąkę.

- Proszek jest podawany do obrotowego, gdzie jest wypalany, ale nie spiekany w granulki.

Po schłodzeniu gotowy produkt jest wysyłany do magazynu lub do pakowalni.

Metoda sucha jest uważana za najmniej energochłonną, a przez to bardzo korzystną dla producentów. Niestety nie dotyczy to wszystkich kategorii surowców.