コーティングをスプレーする方法。 パウダーコーティング

粉体塗装用プライマー

作業を完了する前に、防食保護を目的としたプライマーが作成されます。 エポキシプライマーで処理すると、化学的および機械的に強力な皮膜が形成され、受動的防食保護になります。 このタイプのプライマーは、屋内での使用を目的としたアルミニウムおよびスチール製品に使用できます。アクティブな防食保護は、不利で過酷な条件での使用を目的とした金属の粉体塗装用の製品を処理するために使用されます。 この場合、エポキシ亜鉛含有プライマーが使用されます。これは腐食から保護するだけでなく、その広がりの領域を制限します。 この方法で処理された製品は屋外で長期間使用することができます。

金属の粉体塗装時の塗料の塗布

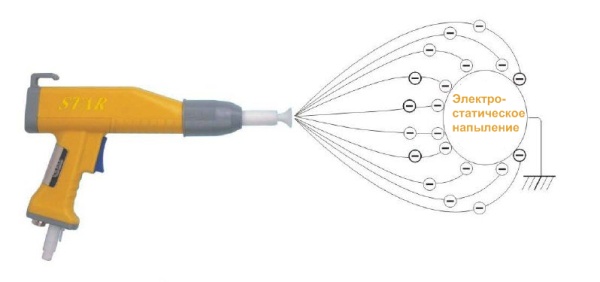

表面を整え、洗浄し、乾燥させた後、と呼ばれるプロセスを開始できます。 金属の粉体塗装。 この手順は、粉末粒子を捕捉し、廃棄し、その拡散から部屋を保護できるチャンバー内で実行する必要があります。 これを行うには、フィルター、ホッパー、ポンプ システムが組み込まれている必要があります。 製品の積載タイプに応じて、チャンバーは長尺製品と小型製品の場合、それぞれパススルーまたはデッドエンドのいずれかになります。 自動チャンバーでは、特殊なマニピュレーターを使用して粉末が数秒でスプレーされます。ほとんどの場合、 金属の粉体塗装静電蒸着法が使用されます。 製品はあらかじめ粉砕されており、粉末は塗料粒子を帯電させる特別なスプレーボトルを通して供給されます。 通常、噴霧器には、帯電の程度、ジェット圧力、着色粉末の粒子サイズを調整するいくつかの動作モードがあります。

粉体塗料は、供給ホッパーに投入された後、流動床と同様に、圧縮空気の影響下で浮遊します。 次に、エアポンプが塗料の全量を空気で希釈してスプレーガンに送り、そこで粉末粒子が高電圧帯電電極との摩擦により静電気的に帯電します。 スプレーガンを離れた後、塗料は接地された製品に引き寄せられ、その表面に均一に沈降します。 静電スプレーでは、粉体塗料が冠状放電の領域の電極間を通過するときに電荷を受け取ります。 塗料は製品の表面全体に同じ厚さで均一に分布しますが、止まり穴を埋めることができなかったり、強く突き出た鋭いピン上に厚い層で定着したりする場合があります。

ペイントパウダーを帯電させるための別のオプションがあります - トライボスタティックスプレー、つまり フッ素樹脂誘電体との摩擦による帯電。 この方法のほうが安価なので、 高電圧は必要ありませんが、生産性は大幅に低下しますが、複雑な形状の製品に粉体塗装を適用する方が便利です。

高品質のコーティングを得るには、塗料の体積、抵抗、粒子のサイズを正しく選択することが重要です。 余分な塗料はすべて特別な回収システムに回収され、再利用されます。

金属の粉体塗装

色はいつどのようにして導入されるのでしょうか? 色が追加されるのは、 パウダーコーティング製造プロセス中、つまりコーティングが適用される前。 粉体塗装により、比較的丈夫で耐摩耗性(仕様による)があり、丈夫な高品質の仕上がりが得られます。 薄い粉体塗装は曲がる可能性がありますが、屋外での使用はお勧めできません。 メーカーからパウダーを入手する時間とお金がある限り、色と仕上げのオプションは事実上無限です。 粉体スプレー ブースで作業する前に、スプレー ブース内でどのように、どのような作業が行われるのかを十分に理解する必要があります。 とてもシンプルで、基本的に考慮すべきことは 3 つだけです。1. 空気 - スタンドが適切に動作するには空気が必要です。

2. フィルター - 通常無視されている重要かつ重要な部分です。

3. 出口 - 汚染された空気を除去する方法は非常に重要です。

金属への粉体塗装

テクノロジー パウダーコーティング製品に望ましい外観を与えるだけでなく、悪影響や腐食から保護する役割もあります。 パウダーを塗布する前に、製品を完全に取り除く必要があります。 古いペンキ、脱脂し、表面を平らにし、きれいにします。 その後、クロメート処理とリン酸塩処理を施し、確実な密着性を確保します。 染色プロセス自体は、マイナスに帯電した微細な染料粉末の噴霧と熱重合手順で構成されます。 当社は最新の設備と保証に基づいてこのプロセスを専門的に処理します。 高品質実行された作品。粉体塗装はどこで使用されていますか?

耐摩耗性の向上、耐衝撃性および耐磨耗性の向上、摩擦の低減、耐食性、耐熱性、耐キャビテーション性、耐浸食性の向上、電気絶縁品質の向上など、特殊な装飾表面特性を備えた部品および構造の製造用。粉体塗装のメリット

生産の観点から見た主な利点は、パウダーコーティングされた製品がオーブンから出てくると、20 分以内にさらなる加工の準備が整うことです。 標準的な液体ペイントは、大気条件に応じて、使用できるようになるまでに乾燥するまでに数日かかる場合があります。 文字通り、物体にパウダーコートを施し、コーティングの損傷を心配することなく、触ると熱いうちに作業を始めることができます。 また、生産効率の面でも廃棄物が少なく、スパッタなどの不良も少なくなります。 スパッタリングは芸術形式ではなくなりつつあり、生産担当者の必要なスキルは必要ありません。

金属粉体塗装装置

メタライゼーション用のパウダー スプレー ガンは、手動または機械式で、広範囲のパウダーをスプレーできるように設計されています。 彼の 堅牢な設計長期間の中断のない動作が保証されます。

金属溶射装置の応用

スプレー技術の出現と発展の歴史、その最新の方法、利点、欠点。 コーティングの溶射プロセスの分類。 スプレー設備の主な種類。 汎用フレーム溶射設備のスキーム。

資料の簡単な要約:

- 導入

- 1.1 現代のスプレー技術の方法

- 2. スプレー技術のメリットとデメリット

- 2.1 スプレー技術の利点

- 2.2 スプレー技術の欠点

- 3. ガス溶射法の技術的特徴。 溶射塗装工程の分類

- 4. 噴霧設備の種類

- 結論

- 参考文献

導入

スパッタリングは、溶射材料の粉末粒子または液滴を含む高温高速ジェットを使用して、部品の表面にコーティングを施すプロセスであり、表面との衝撃により母材上に堆積します。

スパッタリングは、材料の表面処理の最新の方法の中で特別な位置を占めています。 スパッタリングには 特徴的な機能、その知識が必要です。 正しい選択それぞれのケースに応じたコーティング技術を提供します。 最適なコーティング方法を選択するには、製品の形状やサイズを考慮する必要があります。 コーティング塗布の精度とその性能特性の要件。 基本的な費用と 補助装置、コーティングの予備および最終処理用の表面材およびガス。 労働条件、その他の生産および社会的性質の要因。

既存の溶射技術は、使用する熱エネルギー源に応じて、可燃性ガスと酸素の混合物の燃焼中に発生する熱を利用するガス火炎溶射と、電気溶射に基づく電気溶射の 2 種類に大別できます。電気アークの燃焼中に放出される熱の利用。

1. スプレー技術の出現と発展の歴史

溶射の歴史は数十年に遡り、その間に機械部品の硬化方法が改良され、高エネルギー特性を備えた新しい加熱源が開発されました。 ワイヤーまたは粉末の形で溶射材料を連続的に供給するための装置が作成されました。 完全な機器が開発、製造され、その種類や改造は現在では非常に多くなりました。

最初のガスサーマルコーティングは 20 世紀初頭に得られました。 M.U. Schoop は、溶融金属にガスの流れを吹き付け、この流れをサンプルであるベースに向けて、その上にコーティング層を形成しました。 著者の名前にちなんで、このプロセスはショッピングと呼ばれ、ドイツ、スイス、フランス、イギリスで特許を取得しました。 最初の Schoop フレーム ワイヤ メタライザの設計は 1912 年に遡り、最初のアーク ワイヤ メタライザの設計は 1918 年に遡ります。

M. Schoop が取得した主な特許の有効期限が切れるまで、技術を開発しプロセスの境界を確立するための基礎研究は行われませんでした。 結果として、このプロセスは産業界ではほとんど使用されませんでした。 この方法が登場してから最初の数年間、専門家はこのプロセス全体を拒否することがよくありました。 明らかに、これは主に、その応用範囲の無知、正当化された技術体制の欠如、およびガスメタライゼーション装置の信頼性(安全性)が不十分であることが原因で発生しました。 最初の装置では、可燃性ガスと酸素の混合は、ガスがノズルから出た直後に発生しました。 可燃性ガスと酸素は等圧で供給されました。 ギアボックスが不正確に動作すると、酸素がアセチレン ホースに流れ込み、逆も同様でした。 逆火によりホースが発火し、シリンダーが爆発することもよくありました。 この危険を軽減するために、圧力を調整するためのさまざまな装置が作成されましたが、これは溶接トーチにのみ使用され、メタライゼーション装置には使用されませんでした。

1952 年以来、逆火攻撃から安全なガス噴射装置のみが製造されてきました。 金属溶射法は当初、腐食防止のために使用されていました。 たとえばフランスでは、1920 年にはすでに大規模な 鋼構造物亜鉛をスプレーしました。 ずっと後になって、耐摩耗性を高めるためにシャフトの支持部分に鋼をスプレーできることが発見されました。 最初のこのような作業は 1936 年に実行されました。ブッシングとすべり軸受の金属化は 1941 年に実行されました。それどころか、このプロセスの出現以来、装飾目的やシールドを目的とした金属コーティングの適用が使用されてきました。 セラミック製の高電圧絶縁体は、1918 年にはすでに銅とアルミニウムでコーティングされていました。 1945 年以降、多くの基礎研究が実施され、新しい安全で生産的な装置が設計され、技術体制が開発されました。 1950 年までに、これにより多くの国でメタライゼーション技術が急速に発展しました。

国内産業では、20 年代後半からガス炎メタライゼーションが使用されてきました。 1930 年代の終わりに、電気アーク メタライゼーションに置き換えることに成功しました。 電気アークメタライゼーションのための装置は、N.V. によって作成されました。 カッツとE.M. リンニク。

1950 年代後半に低温プラズマを生成する信頼性の高い技術が確立されたことにより、ワイヤーや粉末からコーティングを施すための最初のプラズマトロンの開発が可能になりました。 60 年代初頭、VNIIAvtogenmash、NIAT、IMET にちなんで命名されました。 A.A. ソ連のバイコフ科学アカデミー、教育大学 MATI にちなんで命名されました。 K.E. ツィオルコフスキー、M.I.にちなんで名付けられたレニングラード工科大学 カリーニンとモスクワ高等工業学校にちなんで名付けられました。 北東部 バウマンは、初の国産プラズマトーチとコーティング設備を開発、製造しました。 現在、これは最も開発されたプラズマ処理プロセスの 1 つであり、構造材料の表面を強化するだけでなく、他の方法では得られない新しい複合材料やコーティングを作成することも可能になります。

プラズマ溶射は、プロセスのエネルギーを大規模に制御し、ほぼすべての材料からコーティングを作成することが可能になったため、ガスサーマルコーティングの品質を劇的に向上させました。 しかし、ガスサーマルコーティングの形成理論を発展させなければ、このプロセスを制御し、技術を最適化することは不可能です。 通常、コーティング全体の特性が研究され、その使用特性の一部が決定されます。 しかし、このアプローチでは、コーティングの形成の性質や、基材への強い密着性の物理化学的現象を特定し、評価することはできません。

60 年代、A にちなんで名付けられた IMET で。 学者N.N.の指導の下、ソ連科学アカデミーのA.バイコフ。 リカリナ V.V. Kudinov、M. X. Shorshorovらは、ガスサーマルコーティングの形成の時空間構造と、噴霧粒子の衝撃、拡散、結晶化に伴う熱プロセスと動的プロセスの発展を分析する原理に基づいて研究を実施しました。 使用と同時に 現代の手法研究 - 光学および電子走査顕微鏡、相 X 線分析、電子回折、電気測定、選択的エッチング法により、コーティング形成プロセス開発のエネルギー条件と反応速度を決定しました。 これらの研究は、ガスサーマルコーティングの形成に関する現代理論の基礎を形成しました。 理論の主要部分は、溶射皮膜の形成中の粒子の接触相互作用に関するアイデアと、溶射条件の評価、および溶射源から製品の表面への材料の移動です。 この理論は、コーティングの形成に関する特定のアイデアを与え、その基本的な特性を説明します。 同時に、コーティング層の形成と溶射表面への強力な接着につながる粒子の接触相互作用の熱的、エネルギー的、物理化学的条件を評価できるようにする多くの基準が提案されています。 これらの基準により、統一的な観点から検討することが可能になり、溶射の技術と方法の両方を正当化することができます。 さらに、最適なスプレー モードを見つけたり、異なる物理化学的および機械的特性を持つ材料を使用して複雑な組成のコーティングを「設計」したりするのにも役立ちます。 このような多成分コーティングは、これらの材料が個別に満たすことができない一連の特性を備えています。

の一つ 特殊なタイプフレーム溶射とは、アセチレンと酸素の混合物の爆発(デトネーション)のエネルギーを利用した溶射です。 デトネーション法により、耐火材料からなるコーティングを適用することが可能になります。

最も一般的で最も古いタイプの電気スプレーはアーク メタライゼーションです。 以前は、このようなメタライゼーションには交流によるアーク燃焼が使用されており、安定したワイヤスパッタリングプロセスを得ることができませんでした。 現在、電気メタライザでアークを生成するために直流が使用されており、これによりコーティングプロセスの安定性が向上します。 最近開発された電気パルスコーティング法により、 良い結果機械部品の円筒内面にコーティングを施す場合。 現在、この方法は改良され続けています。

現代社会に起こる質的・量的大きな変化の過程で 鉱工業生産、スパッタリングは最も有望な技術の 1 つになる運命にあります。 幅広い用途それに伴い、塗装設備の機械化・自動化により生産性が向上します。

で ここ数年部品に保護コーティングや強化コーティングを施したり、磨耗した表面を修復したりするために広く使用されています。 さまざまな方法でスプレーすること。 これらはすべて、スプレーされた材料の小さな粒子を高粘度または溶融状態まで加熱し、それらを製品の表面に転写することに基づいています。 粒子が製品表面に衝突すると、粒子が製品表面に固定され、皮膜が形成されます。 粒子速度が高いほど、コーティングの品質、つまり密度とベースへの接着強度が高くなります。

この方法を使用すると、異なる組成の層から多層コーティングを作成できます。 スプレー時の材料の消費が少ないため、 基材は溶けず、コーティング材料を破壊しません。 コーティング材料には、金属、セラミック、ポリマーを使用できます。 基材は金属、ガラス、布地などです。主な溶射方法にはフレーム溶射、プラズマ溶射、電気アークメタライゼーション、デトネーション、真空溶射などがあります。

アーク金属化は、互いに角度を付けて供給される 2 つの消耗電極間でアークを燃焼させることに基づいています。 金属の液滴を空気または他のガスとともに基板上に吹き付けます。 線径1.5~3mm。 アーク電源は溶接整流器です。 通常、メタライザは壁に固定されるか、手に持たれます。 この方法は主に亜鉛およびアルミニウムのコーティングを施すために使用されます。 16.7。

米。 16.7。 電気アークメタライザの図: 1 – 電極; 2- 電線; 3 – フィードローラー。 4 – チップ。 5 – エアノズル。 6 – 電気アーク。

ガス火炎溶射では、酸素-アシチレン火炎または酸素-プロパン火炎を使用して、塗布された材料の溶融が行われます。 バーナーから部品までの距離は10〜15cmで、炎の温度は低いです。

プラズマ溶射は、ガスフレーム溶射技術の論理的な継続です。 より高い温度とガスジェット速度が特徴です。 プラズマの高温により、プラズマジェット内で分解または燃焼する時間がないあらゆる材料のコーティングを適用することが可能になります。 したがって、プラズマ溶射では溶射範囲が広くなり、皮膜の品質も高くなります。

ただし、どのような場合でも、コーティングの品質は部品の表面処理または基材の品質に大きく依存します。 したがって、表面処理には、脱脂、酸化物の除去、粗面化などが含まれます。

爆発スプレー法は、特別な設備の一部としての酸素とアセチレンの混合物の爆発中の粉末の加速に基づいています。 粉末粒子の速度は 600 ~ 1000 m/s に増加します。 粒子は基板の表面に衝突すると、最大 4000 °C まで加熱されます。 粒子の高速性とその高温により、耐久性のある緻密なコーティングが確実に生成されます。 塗布層の総厚は0.25~0.3mmです。 しかし、高価な装置とその操作の複雑さが、その普及の妨げとなっています。 部品などの耐熱性や耐熱性を高めるために使用されます。

真空蒸着には熱蒸着とイオン蒸着の2種類があります。 溶射中、金属は真空中で蒸気圧が約 1 Pa になる温度まで加熱されます。 基板(部品)が蒸気の流れの経路に配置され、蒸気がその上で凝縮します。 この方法では、基材への密着性が高く、最大 100 ミクロンの厚さの耐食性コーティングが得られます。

イオン蒸着には、蒸着された金属または合金の蒸気がグロー放電のプラズマ中でイオン化されるという事実が含まれ、蒸発した材料は陰極として機能し、基板は陽極として機能します。 金属蒸気は、0.1 ~ 1 Pa の圧力で不活性ガス プラズマに入ります。 この場合、蒸気イオン化が発生し、イオンが電場によって加速され、イオンの流れが部品または基板上に堆積します。 この方法の利点:スプレー直前の表面のイオン洗浄の可能性、コーティングの密度と均一性、主要部分へのコーティングの良好な接着(密着性)。

プラスチックの塗布には振動法があります。 これは、粉末材料が振動すると、粉末粒子間の摩擦が減少し、液体のように「流れる」という特性に基づいています。 加熱された金属をそのような粉末の入った容器に浸すと、粉末粒子が溶けて耐久性のあるコーティングが形成されます。

金属をスプレーすることにより、あらゆる表面に金属化することができます: スチール、銅、アルミニウム、コンクリート、セラミック、ガラス、石膏、木、プラスチック、紙、革、布地。 メタライゼーションは、スプレープロセス中にわずかに加熱されるため、コーティングされた材料に構造変化を引き起こしません。

製造時にメタライゼーションを使用する可能性はさまざまです。 特に重要なのは、鋼部品を腐食から保護するために金属を溶射することです。

金属溶射法を使用してタンク、浴槽、パイプの表面に保護コーティングを施すことにより、非鉄金属および合金 (鉛、錫、亜鉛、アルミニウム) を大幅に節約できます。 メタライゼーションにより、非金属部品の表面にコーティングを施すことができ、たとえば木材の耐火性を大幅に向上させることができます。

表面にアルミニウムをスプレーすることにより、光線を反射する、電流を通す、蒸気を通さないなどの特別な機能を発揮するために必要な特性を材料に与えることができます。

金属化された表面は、下にある材料の特性に応じてさらに処理できます。 ニッケルメッキ、クロムメッキ、酸化等

ケイ酸塩などを表面に吹き付けることにより、高融点の粉末から耐火・耐熱膜を形成することができます。

第 17 章 ブランケットの入手方法の分類。 キャスト法によるブランケットの製造

17.1 ワークピースの入手方法の選択

材料資源を節約する必要があるため、製造可能性のレベルでワークピースを合理的に選択することが求められます。これにより、生産の技術的準備のコスト、製品のコスト、信頼性、耐久性が大きく決まります。

ワークピースを製造するための適切な方法を選択することは、部品の材質、製造精度の要件、技術的条件、動作特性、連続生産を考慮して、その製造のための合理的な技術プロセスを決定することを意味します。

機械工学では部品を入手する方法が数多くあります。 この多様性により、一方では、 性能特性一方、機械は原料の特性を利用するため、合理的な選択が困難になります。 経済的な方法詳細を受信しています。

適切なタイプのワークピースを選択し、その生産に最も合理的な技術プロセスを割り当てることが特に重要です。

一般原理ワークの選定

機械工学においてワークピースを製造するために最も広く使用されている方法は、鋳造、金属成形、溶接、およびこれらの方法の組み合わせです。

各メソッドには、空白を取得するための多数の方法が含まれています。

方法は、単一の成形原理に基づいた一連の技術プロセスです。

鋳造– 特定の化学組成の溶融金属を鋳型に注入することによるワークピースの製造。そのキャビティはワークピースの形状を持っています。

加圧処理– 金属の塑性変形に基づいた技術プロセス。

溶接– 接続されるワークピースの粒子間に原子分子結合が形成される結果として、金属および合金から永久的な接合部を製造する技術プロセス。

方法を選択するときは、製品(鋳物 - 鋳鉄、L 記号の鋼)の使用特性を確保するという観点から、主に材料とその要件に焦点を当てる必要があります。

特に重要な部品は、粒子サイズ、繊維方向、機械的特性のレベルに高い要件があり、常に圧力処理によって得られたブランクから作成する必要があります。

ワークを入手する方法の選択は難しい作業です。

ワークピースを入手する方法は経済的であり、部品の高品質を確保し、生産性が高く、労働集約的ではない必要があります。

ワークピースを取得する方法の選択は、次の影響を受けます。

1) 生産の性質。 たとえば、大規模かつ大量生産の条件では、次の方法が費用対効果が高くなります。 ロストワックスモデルを使用したシェルモールド内での圧力下でのダイカスト。 これらの方法を使用すると、許容値が大幅に削減され、部品の製造にかかる労働力が軽減されます。

2) 部品の材料と品質の要件。 材料には、展性、打ち抜き性、流動性、溶接性、機械加工性などの特定の技術的特性が必要に保たれていなければなりません。

3) 部品の寸法、重量、構成。 鋳物や鍛造品は質量が減ると単価が上がります。

4) ワークの表面品質、規定の精度を保証します。 正確な方法を使用することで、ワークピースの十分な表面清浄度と高精度が保証されます。

5) 既存の機器の能力。 遠心鋳造、射出成形、熱間型鍛造などでワークを製作する際に考慮されます。

17.2 鋳物工場生産の物理的基礎

現段階の鋳造技術の理論と実践により、高性能特性を備えた製品を得ることが可能になります。 鋳物は、ジェット エンジン、原子力発電所、その他の重要な機械で確実に機能します。 製造に使用されています 建築構造物、冶金ユニット、船舶、家庭用機器の部品、美術品、宝石など。

鋳物生産の現状は、伝統的な鋳造方法の改善と新しい鋳造方法の出現、技術プロセスの機械化と自動化の継続的なレベルの向上、生産の専門化と集中化、鋳造設計の科学的基盤の構築によって決定されます。機械や仕組み。

効率向上の最も重要な分野は、形状を最大限に近づけて鋳物の品質、信頼性、精度、粗さを改善することです。 完成品新しい技術プロセスを導入し、鋳造合金の品質を向上させ、環境への悪影響を排除し、作業条件を改善することによって。

鋳造は最も一般的な成形方法です。 鋳物生産の重要性は非常に大きいです。 機械工学では、鋳造部品の質量はすべての機械と機構の質量の 50%、工作機械製造では 80%、トラクター製造では 60% です。

鋳造の利点は、金属利用率と重量精度が最も高いワークピースの製造、ほぼ無制限の寸法と重量の鋳物の製造、塑性変形を受けにくく、切断が困難な合金からワークピースを製造できることです。磁石)。

受け取った資料をどうするか:

この資料が役に立った場合は、ソーシャル ネットワーク上の自分のページに保存できます。

| つぶやき |

このセクションのすべてのトピック:

南。 バスキン、V.F. LA、グラスコフ ミネソタ州コロレバ フェドトフ

材料科学。 構造材料技術: チュートリアル/編 V.S. アルタモノワ。 – サンクトペテルブルク:ロシア非常事態省サンクトペテルブルク国立消防大学、2011年 –

金属の特性

太古の昔から、膨大な範囲の素材で 人間に知られている彼が生活や活動の中で広く使用してきた金属は、常に特別な場所を占めてきました。 これはで確認されています

等方性と異方性の概念

物体の特性は、それを構成する原子の性質と、これらの原子間の相互作用の強さに依存します。 原子間の相互作用力は主に原子間の距離によって決まります。

理想構造と現実構造の金属の強度。 結晶格子欠陥の種類

単結晶は融液から成長させることができます。 これらは通常、特定の物質の特性を研究するために研究室で使用されます。 従来の方法で得られた金属および合金

マクロ分析とミクロ分析

材料にはマクロ構造、ミクロ構造、微細構造があります。 1.マクロ構造分析 - 肉眼または肉眼による金属および合金の構造の研究

金属結晶化の熱力学原理、機構および反応速度論

物質の状態は、それが発見される条件に関係します。 同じ物質でも、温度と圧力の範囲が異なると、互いに異なる状態になることがあります。

結晶化パラメータ

金属の粒径は金属の性質に大きく影響します。 機械的性質。 これらの特性、特に靭性と延性は、金属の粒子が細かいほど高くなります。 受け取ろうと努力する

金属および合金の機械的性質

主な機械的特性は、強度、弾性、粘度、硬度です。 機械的特性を理解した上で、設計者は信頼性を確保する適切な材料を合理的に選択します。

ストレスと緊張

変形とは、応力の影響による体の形状やサイズの変化です。 応力は、部品の単位断面積あたりに作用する力です。 緊張と挑戦

金属組織の反復再結晶化

変形した金属は非平衡状態にあります。 平衡状態への移行は、結晶格子の歪みの減少、つまり応力の緩和に関連しており、これにより次のことが決まります。

合金の概念とその理論

合金とは、2つ以上の元素を融合して得られる物質です。 合金を製造する他の方法としては、焼結、電気分解、昇華などがあります。 この場合、物質は、

二成分合金の熱力学的平衡条件

2 成分合金の状態図には次の種類があります。 1. 固体状態での成分の溶解度が無制限である合金の状態図 (合金)

鋼の特性に対する炭素と不純物の影響。

鋼は最も一般的な材料です。 優れた技術的特性を持っています。 圧力や切断などの加工により製品が得られます。 メリット

金属の熱処理の種類

合金の特性はその構造によって異なります。 構造を変化させ、その結果として特性を変化させる主な方法は熱処理です。 熱の基礎

加熱および冷却中に鋼構造に起こる変態

結果として 熱処理合金では構造変化が起こります。 熱処理後、金属合金は平衡状態 (安定) にも非平衡状態にもなります。

硬化

主なパラメータは加熱温度と冷却速度です。 加熱温度に応じて、さまざまな硬化タイプがあります。 - フル、加熱温度 30...50

鋼の冷間加工

高炭素鋼および多くの合金鋼のマルテンサイト変態終了温度 (Mc) は 0°C 未満です。 したがって、焼入れ後の鋼の組織には重大な影響が生じます。

鋼の表面硬化、種類と適用範囲

構造強度は、多くの場合、部品の表層の材料の状態に依存します。 鋼部品の表面硬化方法の一つに表面硬化があります。

鋼の化学熱処理

化学熱処理 (CHT) は、部品の表面層の化学組成、微細構造、特性を変更するプロセスです。 表面の化学組成を変える

鋼の熱機械加工

硬化処理の技術プロセスの 1 つが熱機械処理 (TMT) です。 熱機械処理とは、組み合わせた方法を指します

表面硬化方法

機械的表面硬化法の主な目的は、疲労強度を高めることです。 機械的硬化の方法 - 0.2...0.4 mmの深さまでの表面層の硬化

形鋼

構造材料は、機械部品、構造物、構造物の製造を目的としています。 さまざまな機械部品の製造に使用される構造用鋼は規制の対象となります。

炭素鋼

低炭素鋼 05 kp、08、10、10 ps は強度が低く、延性が高くなります。 軽負荷部品(ワッシャー、ガスケット)の製造に熱処理なしで使用されます。

セメンタブルおよび焼き戻し可能な鋼

摩耗部品の製造に使用され、変動荷重や衝撃荷重にさらされます。 部品は高い表面強度、硬度、および十分な表面強度を兼ね備える必要があります

切削工具用鋼

工具鋼は、高い硬度、耐摩耗性、十分な強度および靭性(インパクトツール用)を備えていなければなりません。 刃先が熱くなる場合があります

高張力鋼

高張力鋼とは、化学組成の選択と最適な熱処理により1500MPa以上の引張強さを実現した鋼のことです。 このレベルの強さは可能です

耐食鋼および合金

環境の影響による金属の破壊を腐食といいます。 腐食は金属を破壊するだけでなく、部品の性能特性にも悪影響を及ぼし、

耐熱および耐熱鋼および合金

耐熱性、耐熱鋼および合金 耐熱性(耐スケール性)とは、金属および合金が高温でのガス腐食に耐える能力です。

磁性鋼および合金

製造には磁性的に硬い鋼と合金が使用されます 永久磁石。 永久磁石、1% C を含む高炭素鋼、クロム (3%) 合金 EX3、および x

アルミニウムおよびその合金

アルミニウムは、密度 2.7 g/cm3、融点 660oC の軽金属です。 面心立方格子を持っています。 高い熱伝導性と電気伝導性を持っています。 へー

鍛造マグネシウム合金

マグネシウムは常温では変形しにくいです。 合金の延性は、熱間圧力処理 (360 ~ 520oC) 中に大幅に増加します。 変形可能な合金には MA1、MA8 のマークが付いています

プレスパウダーおよびプレス材

プレスパウダーは、粉末状の有機および無機フィラー(木粉、セルロース、石英粉、マイクロアスベストなど)を含む複合プラスチックです。

高充填エンジニアリングプラスチック

これらのプラスチックには、フィラーの割合が 70 ~ 75 重量%に達する材料が含まれます。 このような高度に充填された材料では、強化充填剤はシート、布地、連続繊維の形で導入されます。

ガス入りプラスチック

ガス充填プラスチックは、エマルジョンとポリマー溶液を空気またはガス、またはポリマーの硬化プロセス中に放出されるガスで発泡させることによって製造される軽量および超軽量の材料です。

ゴム素材

ゴムは、天然ゴムまたは合成ゴムに各種充填剤を混合し、加硫して得られる高分子材料です。 ゴム混合物には次のものが含まれます。

接着剤およびシーラント

接着剤とシーラントはフィルム形成材料であり、多くの共通点があります。 これらのポリマーの溶液または溶融物、および任意の表面に塗布される無機物質

電気材料

電気材料は導体材料の集合体です。 電気分野での動作を目的とした電気絶縁材料、磁性材料、および半導体材料

導体材料

このグループの材料には、金属とその合金が含まれます。 純金属にはほとんど含まれていない 抵抗率。 導体材料として銅、アルミニウム、まれに銀が使用されます。 例外

電気絶縁材料

電気絶縁材料または誘電体は、絶縁を提供する、つまり漏れを防ぐ材料です。 電流任意の導体間

磁性材料

目的に応じて、磁性が硬い材料と磁性が柔らかい材料が区別されます。 永久磁石の製造には硬磁性材料が使用されます。 高い値を持つ必要があります

半導体材料・製品

半導体材料としては、 たくさんの内部構造、化学組成、電気特性が互いに異なる材料。 化学物質によると

材料の要件

自動車部品炭素、合金、特殊鋼、各種組織の鋳鉄、非鉄合金鋳物で作られています。 別の基準で。 それぞれ

失敗の原因

車両、アセンブリ、およびメカニズムの技術的状態の変化は、メカニズム自体の動作によって決定される永続的な原因の影響下で発生します。ランダムな原因、

部品の摩耗の種類

1) 機械的摩耗は、機械的影響の結果として発生します。 4 つのサブタイプがあります。 摩耗は、摩擦面間の接触によって発生します。

信頼性を高める方法の一般的な特徴

自動車を含む各製品の消費者レベルは、一般に信頼性を意味する品質によって評価されます。 機械の動作信頼性は、いくつかの要因によって決まります。

設計の信頼性向上への取り組み

機械の信頼性向上を目的とした主な設計手段は、次のグループに要約できます。 1. 機械の設計を簡素化し、コンポーネントの数を削減します。

信頼性向上のための技術対策

設計局の設計段階で機械に組み込まれた計算された信頼性は、部品や要素の製造、機械の組み立て、調整のプロセスで確保されなければなりません。 Vst

機械工学で使用される材料

鉄とその合金、つまり鋼と鋳鉄は、間違いなく機械工学で使用される主要な技術材料です。 建材部門2位

ブランクを得る技術的方法

自動車の製造では、鋳造、加圧処理、圧延、焼結、およびそれらを組み合わせたブランクの製造方法が使用されます。 一回限りの鋳型と再利用可能な鋳型があります。 R

冶金生産とその製品

現代の冶金生産は、鉱石とコークス炭の鉱床、およびエネルギー複合体に基づくさまざまな産業の複合体です。 入った

鉄の生産

鋳鉄は、鉄と炭素、および付随元素 (炭素含有量 2.14% 以上) の合金です。 鋳鉄製造の出発原料は次のとおりです。 鉄鉱石。 フラックス

高炉製品

銑鉄は、さらに鋼に加工することを目的としています。 銑鉄総生産量の90%を占めます。 通常、このような鋳鉄には 3.8 ~ 4.4% の炭素、0.3 ~ 1.2% のシリコン、0.2 ~ 1% のシリコンが含まれています。

高炉操業における最も重要な技術的および経済的指標

1. 高炉の有効容積の利用率 (KIPO) は、炉の有効容積 V (m3) とその平均 1 日生産性 P (t) の比です。

酸素転炉での鉄鋼生産

酸素転炉プロセスは、メインライニングを備えた転炉内で液体鋳鉄から鋼を製錬し、水冷ランスを通して酸素を吹き込みます。 現在の方法は、

アルミニウムの生産

アルミニウムの製造プロセスの技術は次の 3 段階で構成されます。 1. アルミニウム鉱石 (ボーキサイト) からのアルミナの抽出 2. 溶融アルミナを電気分解して一次アルミナを得る

一般規定

現代の機械工学では、粉末材料から作られた部品が広く使用されています。 粉末冶金は、一連の方法と方法をカバーする技術分野です。

粉末の入手方法とその調製方法

粉末冶金法を使用して製品を製造するための典型的な技術スキームには以下が含まれます。 - 粉末の製造。 -粉末からブランクを形成する。 - ワークピースの焼結。

粉体の基本特性

メカニカルパウダーの特徴は、技術と 物理的特性、 そして 化学組成。 粉末の技術的特性には、嵩密度、流動性、プレス性が含まれます。

金属粉末から製品を製造する方法

金属粉末を受け取った後の製品の製造における主要な段階の 1 つは、ブランクの成形です。 成形とは、粉末材料に形状、サイズ、密度を与えるプロセスです。

鋳物の製造に使用される材料の要件

すべての金属とその合金は、さまざまな程度の鋳造に適しています。 ただし、鋳物の品質が技術的要件を満たすためには、鋳物を製造する合金が(満たさなければなりません)

鋳物の設計と製造の特徴

ワークピースを得るために鋳造方法を選択するときは、金属の節約の問題を最初に考慮する必要があります。 金属の消費量は、設計および技術的手段によって削減できます。 チャスト

機械工学プロファイルの形成

18.2. 1. 圧延加工 塑性変形加工の中で最も一般的な方法が圧延です。 圧延は最大90%の加工が施されます

圧延生産品

この断面形状を圧延形材といいます。 プロファイルのセット さまざまな形サイズと品揃え。 プロファイルに応じて、ロール製品は 4 つの主要なグループに分類されます。

プレス中

プレス加工は、プレスされるプロファイルの断面に対応するマトリックスの穴を通して、閉じたキャビティから金属を絞り出す一種の加圧処理です。

描画

絞り加工の本質は、ダイと呼ばれるツールの先細りの穴 (ダイ) を通してワークピースを引き抜くことです。 穴の形状が床の形状を決める

鍛造設備

使用する設備は鍛造ハンマーと鍛造プレスです。 設備は、特定の金属または合金の鍛造モード、鍛造品の質量およびその形状に応じて選択されます。 必須

冷間型鍛造

コールドスタンピングは、ワークピースを加熱せずに金型内で実行され、金属のひずみ硬化を伴います。 コールドスタンピングは最も進歩的なスタンピングの 1 つです

シートスタンピング

シートスタンピングは、シート材料を冷間または加熱状態で変形させる冷間成形の一種です。 シートスタンピング

ゼロ次元フィラーを使用した複合材料

このタイプの複合材料で最も一般的なタイプは、金属または合金で作られた金属マトリックスです。 金属ベースの組成物は、均一に分散された分散物によって強化されます。

一次元フィラーを含む複合材料

このタイプの複合材料では、強化材はウィスカーと繊維 (ワイヤー) の形をした 1 次元の要素です。 繊維とその他の強化要素が一緒に保持されます

共晶複合材料

共晶複合材料は、共晶または共晶に近い組成の合金であり、強化相はパーセントで形成された配向結晶です。

ポリマー複合材料からの部品の製造

硬化したエポキシ、ポリエステル、フェノールポリアミド、およびその他の樹脂は、非金属ベース上の複合材料のマトリックスとして使用されます。 最も一般的な構成は armir です

複合材料の加工・接合

実際には、複合材料で作られたコンポーネントの部品を相互に接続したり、金属や合金で作られた構造に接続したりする必要がよくあります。 この場合、問題は結局のところ、

ナノ結晶材料

ナノ結晶材料は、結晶 (粒子または粒子) サイズが 100 nm 未満の材料です。 複合的な特性の点で、同じ化学物質の従来の材料とは大きく異なります。

ゴム製品の製造技術とその範囲

ゴム混合物を製造する技術は、特定の順序で実行される多数の操作で構成されます。 基本操作 - 材料の準備、混合、取得

ゴム特性に対する使用条件の影響

加硫ゴムの空間ネットワーク構造は、その特性の多くを決定します。 ゴムは、比較的低い応力で 100% に達する大きな可逆変形を特徴とします。 セント

溶接の物理化学的基礎

溶接は、局所的または全体的に溶接される部品間に原子間結合を確立することにより、材料の永久的な接続を得る技術プロセスです。

基本的な溶接方法とその特徴

現在、さまざまな技術プロセスを特徴とする 70 以上の溶接方法が知られています。 これは両方の使用に関連します 違う方法加熱部品(電気アーク、ガス)

アーク溶接

新しい溶接法の開発が成功したにもかかわらず、圧倒的な地位を占めているのはアーク溶接であり、溶接作業の総量の最大 60% を占めています。 ソースは

エレクトロスラグ溶接

このプロセスの本質は、ベース金属とフィラー金属を溶かすのに必要な熱エネルギーが、スラグ浴を通過するときにスラグ浴の体積内で放出される熱によって提供されることです。

ビーム溶接法

電子ビーム溶接。 このプロセスの本質は、隙間なく組み立てられた溶接される部品が真空チャンバー内に配置され、電極ビームがそれらに適用されることです。

ガス溶接

ガス溶接では、ロッドまたはワイヤの形のワークピース 1 と溶加材 2 が、ガスバーナー 3 の高温の炎 4 で溶解されます (図 20.4)。

超音波溶着

超音波溶着とは、圧力、熱、および溶着される表面の相互摩擦を使用するプロセスを指します。 軸方向に圧縮されたワークピースに対する作用の結果として摩擦力が発生します。

爆発溶接

過半数 技術計画爆発溶接は、指向性爆発の使用に基づいています。 ワークピースの接合面は、そのうちの 1 つが固定されてベースとして機能し、次の位置に配置されます。

摩擦圧接

摩擦圧接は、溶接される表面の摩擦によって発生する熱の影響下で圧接する方法です。 溶接するワークピースはクランプに同軸上に取り付けられます

接触溶接

抵抗溶接とは、接合部を溶融させずに短時間加熱する、または加熱されたワークピースを溶融させて据え付けるタイプの溶接を指します。 特徴これらのプロセスの場所 - 場所

拡散溶接

拡散溶接は、高温で圧縮力を加えて真空中で圧力溶接する方法です。 溶接する部品は注意深く洗浄され、圧縮され、加熱されます。

溶接製造における特殊な熱プロセス

表面仕上げは、製品の表面に金属または合金の層を適用するプロセスです。 表面仕上げにより、母材金属とは異なる表面を持つ部品を製造できます。

金属の熱切断

酸素ガス切断では、酸素の流れの中で金属を燃焼させ、生成した酸化物をこの流れで除去します。 鉄が酸素中で燃焼すると、かなりの量の熱が放出されます

金属はんだ付け

はんだ付けは、部品の表面を濡らし、硬化すると部品を結合する合金であるはんだを使用して部品を接合するプロセスです。 はんだが製品の表面にしっかりと接続されるのは、

酸化皮膜を除去するはんだ付け方法

フラックスはんだ付け。 はんだ付けされた金属やはんだの表面から酸化物を確実に除去し、はんだ付けプロセス中の加熱による新たな酸化物の形成を防ぐために、はんだごてが使用されます。

はんだ付け部の結晶化のためのはんだ付け方法

冷却すると結晶化。 一般に、はんだ付け時の加熱温度は、はんだの溶融温度より50〜100°高くなります。 この温度では、卑金属との相互作用により、

隙間を埋めるはんだ付け方法

キャピラリーはんだ付け。 溶けたはんだがはんだ付けギャップを満たし、主に表面張力によってその中に保持されるはんだ付けは、毛細管と呼ばれます。 毛細管現象

オーブンではんだ付け。 本番環境での使用は次の要因によって説明されます。 1.高性能。 2.はんだ接合品質の安定性が高い。 3.

はんだを入手するためのはんだ付け方法

既製の完全に溶融したはんだを使用してはんだ付けします。 あらかじめ作られたはんだを使用するはんだ付けを既製はんだといいます。 複合はんだによるはんだ付け。

はんだ付け工程

技術プロセスはんだ付けには一連の操作が含まれており、主な操作は次のとおりです。 はんだ付け用の表面の準備。 部品の組み立て。 はんだの取り付け、場合によっては取り付けられない

パーツの接着

接着とは、急速に硬化する溶液である接着剤の薄い層で部品を接合することです。 接着プロセスは、接合する部品の表面を準備し、接着剤を塗布することで構成されます。

溶接およびはんだ付け接合部の欠陥

溶接およびろう付け構造の製造中に、個々の製品が規制要件を満たさないなどの欠陥が発生する可能性があります。 欠陥が構造の性能に及ぼす影響は依存しない

溶接およびはんだ付け接合部の品質管理方法

制御方式には破壊方式と非破壊方式の2種類があります。 破壊試験には、溶接された目撃サンプルの試験が含まれます。 通常、製品と同じ条件で溶接されます。

リベットとプレス接続

リベット接続は、特別な留め具 - リベット (図 20.7 a、b) を使用するか、部品のトラニオンを直接リベットで固定することによって行われます (図 20.7 c、d)。 リベット前

技術的手法による表面品質の形成

必要な表面粗さを確保します。 通常、横方向の粗さは(工具、特にカッターの動作に沿った)縦方向の粗さよりも大きいため、次のように言われる場合

金属切断機

加工は金属切断機で行われ、次のことを実現します。 必要な切断力。 必要な速度で空間内でツールとワークピースの相対移動を調整できるため、

旋回

旋削は回転体の表面を加工する主な方法です。 リ

掘削

ドリリングは、固体の被削材にブラインド穴や円筒形の貫通穴を得る主な方法です。 穴あけに使用する工具は、

手を差し伸べる

ブローチ加工は、さまざまな形状の部品を加工することができ、加工面の形状・寸法精度が高い高性能な加工法です。 折り目部分にストレッチがかかっています

フライス加工

フライス加工は、ワークピースの表面を加工する生産性の高い一般的な方法です。多刃の切削工具であるフライスカッターを使用します (図 22.c)。 フライス加工時の主な動き

プレーニング

プレーニング加工は、直線往復の主運動と断続的な送り運動を特徴とします。 主な往復運動はダブルストロークで構成されます。 で

研削

研削は、研磨材からなる工具(ホイール)を使用して切削することによりワークピースを加工するプロセスです(図22.1 f、g)。 砥粒はランダムに配置されています。 で

ホーニング

これらは、高精度、低粗さ、高度な円筒度の穴を形成するために使用されるだけでなく、より良好な保持を促進する特定のマイクロプロファイルを壁に作成するためにも使用されます。

超仕上げ

これは微細加工の最終的な方法であり、この際に特に滑らかな表面が得られます。 同時に、微小凹凸の高さも大幅に減少します。 表面処理が施されている

研磨

研磨により表面粗さが低減されます。 このようにして、人は得ます 鏡の輝き部品の重要な部分 (ベアリング軌道) または装飾要素

ラッピング

ラップ加工(仕上げ加工)により、平面、軸対称、形状面を加工します。 この方法により、最高の精度と最小限の表面粗さを実現できます。 プロセスが実行されます

超音波治療

上記のような導電性材料だけでなく、ダイヤモンド、窒化鋼、半導体(クリーム)などの脆くて硬い材料を含む非導電性材料の加工も可能です。

加工方法の選択

それぞれの詳細は、平面などの基本曲面の組み合わせとして表現できます。 円柱、円錐、トーラスなど より複雑なサーフェス: ヘリカル、スプライン、ギアなど

結論

金属は、人が生活の必要を満たすために使用する最も一般的な材料の 1 つです。 現在、利用が増えているのが、

物理科学および数理科学の候補者 O. KLYUEV と A. KASHIRIN。

最初の金属製工具が登場したとき、硬くて耐久性はあるものの、湿気の影響で劣化することが多いことが判明しました。 時が経つにつれて、人々は機構や機械を作り、高度になるほど、金属部品の作業はより困難な条件で行われなければなりませんでした。 振動と交流負荷、膨大な温度、放射性放射線、攻撃的な化学環境 - これは、製品が受ける「テスト」の完全なリストではありません。 時間の経過とともに、人々は部品の耐用年数を縮める腐食、摩耗、その他の現象から金属を保護する方法を学びました。 基本的に、このような保護を提供するには 2 つのアプローチがあります。合金元素を母材金属に添加して合金に望ましい特性を与えるか、保護コーティングを表面に適用します。 機械部品の動作条件によって、コーティングが持つ必要のある特性が決まります。 それらを適用するための技術はさまざまです。一般的で比較的単純なものもあれば、非常に巧妙で、独特の特性を持つコーティングを作成できるものもあります。 そして、休むことのないエンジニアたちは、新しいコーティングを発明し、それを入手する方法を考え出し続けています。 コーティングが次の点で以前のものよりもはるかに優れている場合、これらの発明の運命は幸せになる可能性があります。 有益な特性またはテクノロジーが重大な経済的影響を与えるかどうか。 オブニンスクからの物理学者の育成では、これらの条件の両方が組み合わされました。

基材に衝突すると猛スピードで飛行する金属粒子が基材に溶着し、セラミック粒子がコーティングを圧縮します (a)。 付着したセラミック粒子が金属層の微細断面に見られます (b)。

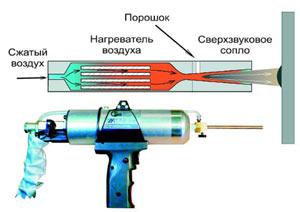

金属コーティングを溶射するための装置の図(上)と全体図(下)。

この装置を使用すると、どの部屋でも現場でもコーティングを行うことができます。

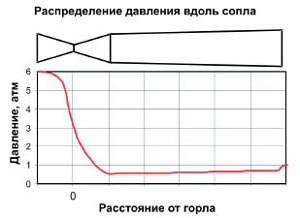

ノズルの臨界部の後方に負圧ゾーンが現れ、ここから粉体が吸い込まれます。 この現象のおかげで、フィーダの設計を簡素化することができました。

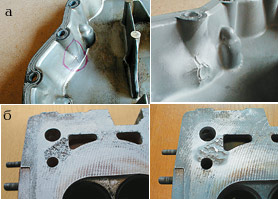

車体部品の欠陥 (左) とスプレーの結果 (右): a - オートマチック トランスミッションの亀裂。 b - シリンダーヘッド内の空洞。

銅またはアルミニウムの層でコーティングされた工具は、火災の危険がある場所で使用できます。金属物に当たった場合でも、火花は発生しません。

温度と速度

最新の技術で表面を金属化する方法のうち、最も一般的に使用されるのは、ガルバニック蒸着と溶融物への浸漬です。 真空蒸着や蒸着などはそれほど頻繁には使用されませんが、オブニンスクの物理学者の開発に最も近いのは、適用された金属を溶かし、小さな液滴にスプレーし、ガス流で基板に転写するガス熱メタライゼーションです。

金属が溶ける ガスバーナー、電気アーク、低温プラズマ、インダクター、さらには爆発物まで。 したがって、金属化方法は、火炎溶射、電気アークおよび高周波金属化、プラズマおよび爆轟ガス溶射と呼ばれます。

火炎溶射プロセスでは、金属棒、ワイヤー、または粉末が溶解され、酸素と可燃性ガスの混合物で作動するバーナーの炎の中で溶射されます。 電気アークメタライゼーションでは、材料は電気アークによって溶解されます。 どちらの場合も、金属液滴は空気の流れによってスプレーされた基材に移動します。 プラズマ溶射では、プラズマトロンによって生成されたプラズマ ジェットを使用して材料を加熱し、溶射します。 さまざまなデザイン。 デトネーションガスの噴霧は、金属粒子を膨大な速度まで加速する爆発の結果として発生します。

いずれの場合も、溶射された材料の粒子は 2 種類のエネルギーを受け取ります。熱源からの熱エネルギーと、ガス流からの運動エネルギーです。 これらのタイプのエネルギーはどちらもコーティングの形成に関与し、その特性と構造を決定します。 粒子の運動エネルギー (爆轟ガス法を除く) は熱エネルギーに比べて小さく、粒子と基板との結合の性質、および粒子間の結合の性質は、熱プロセス (溶融、結晶化、拡散、相転移、等 コーティングは通常、基板に対する優れた接着強度 (接着力) を特徴としますが、ガス流の断面全体にわたるパラメータの広がりが大きいため、残念ながら均一性が低いことが特徴です。

ガス熱法を使用して作成されたコーティングには多くの欠点があります。 これらには、まず第一に、高い多孔性が含まれます。ただし、もちろん、ラジオ管の一部の部分のように、コーティングを特に多孔質にすることが目的である場合は別です。 さらに、基材表面の金属が急速に冷却されるため、コーティング内に高い内部応力が発生します。 ワークピースは必然的に加熱され、複雑な形状の場合は「リード」が発生する可能性があります。 最後に、可燃性ガスと高温の使用。 作業エリア従業員の安全を確保するための対策が複雑になります。

爆轟ガス法は多少異なります。 爆発中、粒子の速度は 1000 ~ 2000 m/s に達します。 したがって、コーティングの品質を決定する主な要因は、コーティングの運動エネルギーです。 コーティングは高い密着性と低い気孔率を特徴としていますが、爆発プロセスの制御は非常に難しく、結果の安定性を保証することはほとんど不可能です。

スピードと温度

より高度なテクノロジーを生み出したいという願望は、長い間存在していました。 エンジニアには、従来のテクノロジーの利点を維持し、欠点を取り除くという目標がありました。 探索の方向性は多かれ少なかれ明らかでした。まず、コーティングは主に金属粒子の運動エネルギーによって形成される必要があります (粒子は溶融するべきではありません。これにより、部品の加熱や基材とコーティングの酸化が防止されます)粒子)、そして第二に、粒子は爆発ガス法のように爆発エネルギーによってではなく、ジェット中で高速化する必要があります。 圧縮ガス。 この方法はガスダイナミックと呼ばれていました。

最初の計算と実験では、ヘリウムを作動ガスとして使用すると、この方法で非常に満足のいく特性を備えたコーティングを作成できることがわかりました。 この選択は、超音速ノズル内のガス流速が対応するガスの音速に比例するという事実によって説明されました。 軽い気体 (水素は爆発性があるため考慮されませんでした) では、音速は窒素や空気よりもはるかに速くなります。 金属粒子を高速に加速し、ターゲットに付着するのに十分な運動エネルギーを与えるのはヘリウムです。 空気を含むより重いガスの使用は失敗する運命にあると信じられていました。

実験的なスパッタリング設備の作業では、良い結果が得られました。ヘリウムジェットで加速された、工業的に使用されているほとんどの金属からの粒子が基板によく付着し、緻密なコーティングを形成しました。

しかし、エンジニアたちは完全には満足していませんでした。 軽ガスを使用する装置は必然的に高価であり、製品を生産する企業でのみ使用できることは明らかでした ハイテク(圧縮ヘリウムを使用したラインのみがあります)。 また、圧縮空気ラインは、ほぼすべての作業場、すべての自動車サービス センター、修理工場で利用できます。

圧縮空気を使った数多くの実験により、開発者の最悪の予想が裏付けられたようです。 しかし、集中的な調査により、解決策を見つけることができました。 ノズル前室の圧縮空気を加熱し、金属粉末にファインセラミックスや超硬金属粉末を添加すると、良好な品質の皮膜が得られました。

実際、加熱するとチャンバー内の空気圧がシャルルの法則に従って増加し、したがってノズルからの流量も増加します。 ガス流中で莫大な速度を得た金属粒子は、基板に衝突して基板に溶接されると軟化します。 セラミック粒子は微細な大ハンマーの役割を果たし、その運動エネルギーを下層に伝達して層を圧縮し、コーティングの多孔性を低減します。

セラミック粒子の中にはコーティングに引っかかるものもあれば、コーティングから跳ね返されるものもあります。 確かに、この方法では、銅、アルミニウム、亜鉛、ニッケルなどの比較的延性の高い金属からのみコーティングが得られます。その後、部品はあらゆる加工を受けることができます。 既知の方法機械加工: 穴あけ、フライス加工、研ぎ、研削、研磨。

主な条件はシンプルさと信頼性です

設計者が、技術者が発明したプロセスを実装できる、シンプルで信頼性が高く経済的な装置を作成できなければ、技術者の努力は無駄になってしまいます。 金属粉末を噴霧する装置の基本は、超音速ノズルと、流れ温度を500〜600℃まで上昇させることができる小型電気圧縮空気ヒーターです。

通常の空気を作動ガスとして使用することで、軽ガスシステムの開発者が直面していた別の問題を同時に解決することが可能になりました。 私たちは、噴霧された粉末をガス流に導入することについて話しています。 気密性を維持するには、フィーダーをノズルの重要な部分まで取り付ける必要がありました。つまり、その領域に粉末を供給する必要がありました。 高圧。 純粋に技術的な問題は、重要なセクションを通過する金属粒子がノズルの摩耗を引き起こし、空気力学的特性を悪化させ、コーティング塗布モードの安定化を不可能にするという事実によってさらに悪化しました。 エアジェットを備えた装置の設計では、エンジニアは学校の物理実験で誰もが知っているスプレーガンの原理を使用しました。 ガスが可変断面積のチャネルを通過すると、ボトルネック内での速度が増加し、静圧が低下し、大気圧を下回る場合もあります。 フィーダーからの粉体が流れる流路はまさにそのような場所にあり、エア吸引により粉体がノズル内に移動しました。

その結果、金属コーティングを塗布するためのポータブル装置が誕生しました。 これには、さまざまな業界で非常に役立つ多くの利点があります。

装置を操作するには、電気ネットワークと、5 ~ 6 atm の圧縮空気圧と 0.5 m 3 /min の流量を提供する空気ラインまたはコンプレッサーのみが必要です。

コーティングを塗布するとき、基材の温度は150℃を超えないでください。

コーティングは高い接着力 (40 ~ 100 N/mm2) と低い気孔率 (1 ~ 3%) を備えています。

機器は有害な物質や放射線を放出しません。

装置の寸法により、作業場だけでなく現場でも使用できます。

ほぼあらゆる厚さのコーティングをスプレーできます。

この設備には、オペレーターが手に持つかマニピュレーターに固定する重さ 1.3 kg の噴霧器、エアヒーター、粉末フィーダー、噴霧器とフィーダーの動作を監視および制御するユニットが含まれます。 これらはすべてラックにマウントされています。

消耗品の作成に苦労しました。 工業的に生産された粉末の粒子サイズは大きすぎます (約 100 ミクロン)。 粒径20~50ミクロンの粉末を得る技術が開発されました。

宇宙船からシーダーまで

金属コーティングをスプレーする新しい方法は、さまざまな業界で使用できます。 特に効果があるのは、 修理作業、亀裂や陥没の修理など、製品の領域を修復する必要がある場合。 プロセスの低温のおかげで、表面仕上げなどの他の方法では修復できない薄肉製品も簡単に復元できます。

溶射ゾーンには明確な境界があるため、溶射された金属は欠陥のない領域に落ちません。これは、ギアボックス ハウジングやエンジン シリンダー ブロックなどの複雑な形状の部品を修理する場合に非常に重要です。

スパッタリング装置は、すでに航空宇宙産業や電気産業、原子力発電施設などで使用されています。 農業、自動車修理工場や鋳造工場で。

この方法は多くの場合に非常に役立ちます。 ここではそのほんの一部を紹介します。

表面の磨耗または損傷した領域の修復。スプレーを使用して、運転中に損傷したギアボックス、ポンプ、コンプレッサー、ロストワックス鋳型、およびプラスチック包装製造用の金型の部品を修復します。 新しい方法自動車修理会社の従業員にとって大きな助けとなっています。 現在、彼らは文字通り「ひざまずいて」シリンダーブロックやマフラーなどの亀裂を修復し、アルミ鋳物の欠陥(空洞、瘻孔)を問題なく除去しています。

漏れの解消。コーティングのガス透過性が低いため、シール剤が使用できない場合でもパイプラインや容器内の漏れをなくすことができます。 この技術は、熱交換器、車のラジエーター、エアコンなど、圧力下または高温および低温で動作するコンテナの修理に適しています。

導電性コーティングの塗布。スパッタリングにより、金属またはセラミックの表面に銅およびアルミニウムの膜を適用することができます。 特に、この方法は、通電バスバーの銅めっき、接地要素の接触パッドの亜鉛めっきなどの従来の方法よりもコスト効率が高くなります。

防食保護。アルミニウムと亜鉛のフィルムは、ペイントやワニスなどのフィルムよりも表面を腐食から保護します。 金属コーティング。 設備の生産性が低いため、大きな表面を処理することはできませんが、溶接などの脆弱な要素を保護するには非常に便利です。 亜鉛やアルミニウムをスプレーすることで、車体の塗装面に「虫」が発生した箇所の腐食を止めることができます。

すべり軸受の修復。バビットライナーは通常すべり軸受に使用されます。 時間の経過とともに、それらは摩耗し、シャフトとブッシュの間の隙間が増加し、潤滑層が損傷します。 従来の修理技術では、ライナーの交換または溶接欠陥のいずれかが必要です。 スプレーするとライナーを復元できます。 この場合、セラミックを使用して溶射された金属の層を圧縮することはできません。 固形介在物は運転開始後数分以内にベアリングの故障を引き起こし、ブッシュとシャフトの両方の表面に損傷を与えます。 特別な設計のノズルを使用する必要がありました。 これにより、純粋なバビットのコーティングをいわゆる熱運動学モードで適用することができます。 ノズルの臨界セクションを越えた直後の粉末粒子は超音速の空気流によって加速され、その後流速は遷音速まで急激に減少します。 その結果、温度が急激に上昇し、粒子は融点近くまで加熱されます。 表面に当たると変形し、部分的に溶けて、下の層にしっかりと接着します。

専門家への注意事項

文学

カシリン A.I.、クリュエフ O.F.、ブズディガル T.V. 粉体材料をガスダイナミックコーティングするための装置。発明に関する RF 特許第 2100474 号。1996 年、MKI6 S 23 S 4/00、公開。 1997 年 12 月 27 日。 会報第36号。

カシリン A.I.、クリュエフ O.F.、シュコドキン A.V. コーティングの製造方法。発明に関する RF 特許第 2183695 号、2000 年、MKI7 C 23 C 24/04、公開。 02.06.20。 ブル。 17番。

開発者の連絡先の詳細と、その技術や製品の購入条件については、編集部でご覧いただけます。