Prostą spawarkę montujemy w domu. Spawarka „zrób to sam”: proste instrukcje dotyczące tworzenia i użytkowania urządzenia Schemat spawarki „zrób to sam”

Trudno dziś wyobrazić sobie jakąkolwiek pracę z metalem wykonywaną bez użycia spawarki. Urządzenie to swobodnie tnie lub łączy elementy żelazne, niezależnie od ich grubości i wielkości. Aby spawać, musisz mieć pewne umiejętności, a właściwie samą maszynę. Możesz go kupić, możesz zatrudnić spawacza do wykonania niezbędnych prac lub możesz wykonać urządzenie samodzielnie.

Standardowy schemat spawarki i jej typy

Zanim zaczniesz tworzyć spawarkę w domu, powinieneś zrozumieć jej strukturę.

Głównym elementem spawarki, z której się składa, jest transformator zasilający łuk urządzenia, sterujący napięciem przemiennym oraz jakością i wielkością prądu.

Konstrukcje standardowych spawarek są bardzo różnorodne, ale można wyróżnić następujące główne typy:

- aparatura prądu przemiennego;

- Praca z prądem stałym;

- Trójfazowy;

- Falownik.

Spawanie prądem stałym jest zwykle stosowane do pracy z cienkimi blachami, stalą samochodową i dachową.

Urządzenia spawalnicze prądu stałego i przemiennego są niezawodne, bezpretensjonalne w działaniu, ciężkie i bardzo wrażliwe na zmiany napięcia. Jeśli spadnie poniżej 200 woltów, obsługa będzie utrudniona i wystąpią problemy z zapłonem i utrzymaniem łuku.

Te spawarki mają bardzo podobną konstrukcję i jeśli mamy spawanie prądem przemiennym, to po niewielkiej modyfikacji otrzymamy urządzenie do pracy z prądem stałym.

Jeśli chodzi o falowniki, dzięki zastosowaniu części elektronicznych ich waga stała się znacznie mniejsza. Nie boją się spadków napięcia, ale są bardzo wrażliwe na przegrzanie. Musisz ostrożnie pracować z takimi urządzeniami, w przeciwnym razie mogą się zepsuć.

Domowa spawarka AC

Jednym z najpopularniejszych modeli jest spawarka zasilana prądem przemiennym. Jest najłatwiejsza w obsłudze i łatwa w montażu w domu w porównaniu do innych typów spawarek.

Co jest do tego potrzebne:

- Druty do uzwojeń wtórnych i pierwotnych;

- Rdzeń uzwojenia;

- Transformator obniżający napięcie (możesz wziąć „LATRA”).

Jakie przewody są potrzebne? Optymalne napięcie podczas pracy samodzielnie stworzonego urządzenia wynosi 60 V przy optymalnym prądzie 120 -160 A. Na tej podstawie rozumiemy, że minimalny przekrój drutów miedzianych do nawinięcia pierwotnego powinien wynosić 3-4 metry kwadratowe. mm. Optymalna – 7 mkw. mm, co uwzględnia możliwe dodatkowe obciążenia i skoki napięcia.

Nie należy używać przewodów z izolacją PCV lub gumową, ponieważ mogą się przegrzać i spowodować zwarcie.

Jeśli nie ma drutu o wymaganym przekroju, można użyć cienkich drutów zwiniętych razem. To prawda, że grubość uzwojenia wzrośnie, co pociągnie za sobą zwiększenie wymiarów samego urządzenia. Aby wykonać uzwojenie wtórne, możesz wziąć gruby drut miedziany składający się z wielu rdzeni.

Domowy rdzeń wykonany jest z blachy stalowej transformatora, której grubość powinna wynosić od 0,35 mm do 0,55 mm. Należy je złożyć tak, aby uzyskać rdzeń o wymaganej grubości, a następnie urządzenie zabezpieczyć śrubami w narożach. Na koniec pracy należy użyć pilnika do obróbki powierzchni płyt i wykonania izolacji.

Następnie zaczyna się nawijanie. Najpierw pierwotny (można wykonać około 240 zwojów). Aby móc regulować przepływający prąd, należy wykonać kilka dotknięć z przybliżonym krokiem 20-25 zwojów.

Ile miedzi potrzeba na uzwojenie wtórne? Zazwyczaj liczba zwojów wynosi 65-70. Przekrój drutu – 30 – 35 mm2. Podobnie jak w przypadku uzwojenia pierwotnego, należy wykonać krany w celu regulacji prądu. Izolacja przewodów musi być niezawodna i odporna na ciepło.

Nawijanie odbywa się w jednym kierunku, a każda warstwa jest izolowana. Końce uzwojenia przykręcamy do blachy i możemy założyć, że domowa spawarka jest gotowa.

Jeśli zajdzie potrzeba zwiększenia prądu, pomocne może być w tym podbicie napięcia lub można to zrobić ręcznie, zmniejszając liczbę zwojów uzwojenia pierwotnego i przełączając przewód na styk o mniejszej liczbie zwojów.

Tworząc spawarkę należy pamiętać o jej uziemieniu, zgodnie z przepisami bezpieczeństwa. Należy także zawsze zwracać uwagę na to, aby spawarka się nie przegrzała!

Prosta spawarka prądu stałego

Do spawania żeliwa i stali nierdzewnej potrzebna jest maszyna zasilana prądem stałym. Możesz go utworzyć w 15 minut, jeśli masz już urządzenie AC. W takim przypadku istniejące urządzenie zostanie zmodernizowane.

Przeróbka alternatora będzie polegać na podłączeniu prostownika zmontowanego za pomocą diod do uzwojenia wtórnego. Diody z kolei muszą wytrzymać prąd 200 A i być dobrze chłodzone.

Prostownik wykona swoją pracę lepiej, jeśli zastosuje się kondensatory 50 V i specjalną cewkę do regulacji prądu.

Co musisz wiedzieć podłączając urządzenie do sieci na stałe:

- Konieczne jest zastosowanie wyłącznika, który w każdej chwili może odłączyć urządzenie od sieci;

- Przekrój przewodu do podłączenia musi być większy lub równy 1,5 metra kwadratowego. mm, a pobór prądu w uzwojeniu pierwotnym wynosi maksymalnie 25 A.

Spawacz pracuje tak, że od czasu do czasu potrzebuje odpoczynku. I nie ma znaczenia, czy jest to półautomat, czy hamulec ręczny. Jeśli jednak urządzenie pracuje na elektrodach o średnicy mniejszej niż 3 mm, nie ma potrzeby przerywania.

Falownik: jak zrobić spawarkę własnymi rękami

Możesz samodzielnie złożyć falownik z małych części i okablowania z radzieckiego telewizora lub odkurzacza.

Cechy falownika:

- Urządzenie pracuje na prąd stały z jego płynną regulacją od 40 do 130 A;

- Najwyższy prąd dla uzwojenia pierwotnego wynosi 20 A, użyte elektrody nie powinny być większe niż 3 mm;

- Uchwyt elektryczny musi posiadać przycisk, którego naciśnięcie spowoduje podanie napięcia do urządzenia.

Wszystkie elementy falownika znajdują się na specjalnym płytka drukowana, a dla lepszego odprowadzania ciepła z diod mocuje się je do specjalnego radiatora, który przykręca się do płytki. Sama płyta jest zwykle wykonana z włókna szklanego o grubości około 1,5 mm.

W celu dodatkowego chłodzenia obwodu można zastosować wentylator mocowany bezpośrednio do obudowy, w której znajduje się falownik.

Za pomocą takiego urządzenia można bezpiecznie spawać metale nieżelazne i żelazne oraz przedmioty z cienkiej blachy.

Spawarki trójfazowe są zwykle używane do spawania w warunkach przemysłowych, więc nie ma sensu robić ich w domu.

Szczególnie popularne są spawarki firmy Timval, Budionny i tyrystory.

Wskazówki, jak zrobić spawarkę w domu: zgrzewanie punktowe

Jednym z najwygodniejszych i najbardziej ekonomicznych mini zgrzewań stało się ostatnio zgrzewanie punktowe, które odbywa się metodą kontaktową. W życiu codziennym coś takiego służy do naprawy sprzętu AGD i spawania akumulatorów.

Ogrzewanie odbywa się za pomocą impulsu, a moment impulsu nie przekracza jednej dziesiątej sekundy, czyli wszystko dzieje się bardzo szybko.

Ten rodzaj mini-spawania tworzony jest za pomocą transformatora ze starej kuchenki mikrofalowej, który zostanie zmodyfikowany podczas tworzenia urządzenia. Celem jest możliwość uzyskania krótkotrwałego impulsu na wyjściu o natężeniu co najmniej 1000A.

Modyfikacja wygląda następująco:

- Wszystko jest usuwane z transformatora z wyjątkiem rdzenia i uzwojenia pierwotnego;

- W miejscu uzwojenia wtórnego nawinięty jest drut o przekroju co najmniej 100 metrów kwadratowych. mm;

- Najważniejsze jest tutaj bardzo szczelne owinięcie drutu wokół rdzenia.

W rezultacie napięcie wyjściowe powinno wynosić około 5 woltów, ale jeśli moc jest zbyt niska, można zastosować inny transformator. Następnie musisz ponownie sprawdzić napięcie. Jeśli nie jest on większy niż 2000 A, mikrospawarka jest gotowa do użycia.

Spawarka jest dość popularnym urządzeniem zarówno wśród profesjonalistów, jak i domowych rzemieślników. Ale do użytku domowego czasami nie ma sensu kupować drogiego urządzenia, ponieważ będzie ono używane w rzadkich przypadkach, na przykład, jeśli trzeba spawać rurę lub instalować ogrodzenie. Dlatego rozsądniej byłoby wykonać spawarkę własnymi rękami, inwestując w nią minimalną kwotę pieniędzy.

Główną częścią każdego spawacza pracującego na zasadzie spawania łukiem elektrycznym jest transformator. Tę część można usunąć ze starej, niepotrzebnej sprzęt AGD i zrób z tego domową spawarkę. Ale w większości przypadków transformator wymaga drobnych modyfikacji. Istnieje kilka sposobów wykonania spawacza, które mogą być najprostsze lub bardziej złożone, wymagające wiedzy z zakresu elektroniki radiowej.

Aby zrobić mini spawarkę, będziesz potrzebować kilku transformatorów wyjętych z niepotrzebnej kuchenki mikrofalowej. Łatwo jest znaleźć kuchenkę mikrofalową od przyjaciół, znajomych, sąsiadów itp. Najważniejsze, że ma moc z zakresu 650-800 W i ma działający transformator. Jeśli piec ma mocniejszy transformator, wówczas urządzenie będzie miało wyższe wartości znamionowe prądu.

Tak więc transformator wyjęty z kuchenki mikrofalowej ma 2 uzwojenia: pierwotne (pierwotne) i wtórne (wtórne).

Wtórny ma więcej zwojów i mniejszy przekrój drutu. Dlatego, aby transformator nadawał się do spawania, należy go zdemontować i zastąpić przewodem o większym przekroju. Aby usunąć to uzwojenie z transformatora, należy je odciąć po obu stronach części za pomocą piły do metalu.

Należy to zrobić ze szczególną ostrożnością, aby przypadkowo nie dotknąć piłą uzwojenia pierwotnego.

Kiedy cewka zostanie odcięta, jej pozostałości będą musiały zostać usunięte z obwodu magnetycznego. To zadanie będzie znacznie łatwiejsze, jeśli przewiercisz uzwojenia, aby złagodzić naprężenia metalu.

Wykonaj te same operacje z drugim transformatorem. W rezultacie otrzymasz 2 części z uzwojeniem pierwotnym 220 V.

Ważny! Nie zapomnij usunąć boczników prądowych (pokazanych strzałkami na zdjęciu poniżej). Zwiększy to moc urządzenia o 30 procent.

Aby zrobić drugi, musisz kupić 11-12 metrów drutu. Musi być wielordzeniowy i mieć przekrój co najmniej 6 kwadratów.

Aby wykonać spawarkę, należy nawinąć 18 zwojów (6 rzędów wysokości i 3 warstwy o grubości) dla każdego transformatora.

Obydwa transformatory można nawinąć jednym przewodem lub osobno. W drugim przypadku cewki powinny połączyć szeregowo.

Uzwojenie należy wykonać bardzo ciasno, aby przewody nie zwisały. Następnie potrzebne są uzwojenia pierwotne połączyć równolegle.

Aby połączyć części ze sobą, można je przykręcić do małego kawałka drewnianej deski.

Jeśli zmierzysz napięcie na uzwojeniu wtórnym transformatora, wówczas w tym przypadku będzie ono równe 31-32 V.

Ta domowa spawarka bez problemu spawa metal o grubości 2 mm elektrodami o średnicy 2,5 mm.

Należy pamiętać, że przy pomocy takiego domowego urządzenia należy gotować z przerwami na odpoczynek, ponieważ jego uzwojenia stają się bardzo gorące. Średnio po użyciu każdej elektrody urządzenie powinno ostygnąć przez 20-30 minut.

Nie będzie możliwe gotowanie cienkiego metalu za pomocą urządzenia wykonanego z kuchenki mikrofalowej, ponieważ spowoduje to jego przecięcie. Aby regulować prąd, można podłączyć do spawarki rezystor balastowy lub dławik. Rolę rezystora może pełnić kawałek drutu stalowego o określonej długości (dobieranej eksperymentalnie), który łączy się z uzwojeniem niskiego napięcia.

Spawacz AC

Jest to najpopularniejszy typ spawarki do metalu. Można go łatwo przygotować w domu i jest łatwy w użyciu. Ale główną wadą urządzenia jest duża masa transformatora obniżającego napięcie, który jest podstawą jednostki.

Dla użytek domowy wystarczy, że urządzenie wytwarza napięcie 60 V i może zapewnić prąd o natężeniu 120-160 A. Dlatego dla podstawowego, do którego podłączona jest sieć domowa 220 V, potrzebny będzie przewód o przekroju od 3 mm 2 do 4 mm 2. Ale idealna opcja- jest to przewodnik o przekroju 7 mm2. Przy takim przekroju spadki napięć i ewentualne dodatkowe obciążenia nie będą stanowić problemu dla urządzenia. Wynika z tego, że uzwojenie wtórne wymaga przewodu o średnicy 3 mm. Jeśli weźmiemy przewód aluminiowy, obliczony przekrój przewodu miedzianego zostanie pomnożony przez współczynnik 1,6. Dla drugorzędnych będziesz potrzebować miedzianej szyny zbiorczej o przekroju co najmniej 25 mm 2

Bardzo ważne jest, aby przewód uzwojenia był pokryty izolacją szmatką, ponieważ tradycyjna osłona z PCV topi się pod wpływem ogrzewania, co może spowodować zwarcie międzyzwojowe.

Jeśli nie znajdziesz drutu o wymaganym przekroju, możesz to zrobić Zrób to sam z kilku cieńszych przewodników. Ale to znacznie zwiększy grubość drutu i odpowiednio wymiary urządzenia.

Pierwsza rzecz, wytwarzana jest podstawa transformatora - rdzeń. Wykonany jest z blachy (stal transformatorowa). Płyty te powinny mieć grubość 0,35-0,55 mm. Kołki łączące płytki muszą być od nich dobrze izolowane. Przed złożeniem rdzenia obliczane są jego wymiary, czyli wymiary „okna” i pole przekroju poprzecznego rdzenia, tzw. „Rdzenia”. Aby obliczyć pole, użyj wzoru: S cm 2 = a x b (patrz rysunek poniżej).

Ale z praktyki wiadomo, że jeśli wykonasz rdzeń o powierzchni mniejszej niż 30 cm 2, wówczas za pomocą takiego urządzenia trudno będzie uzyskać wysokiej jakości szew ze względu na brak rezerwy mocy. Tak, i nagrzewa się bardzo szybko. Dlatego przekrój rdzenia musi wynosić co najmniej 50 cm2. Pomimo tego, że waga urządzenia wzrośnie, stanie się ono bardziej niezawodne.

Aby zmontować rdzeń, lepiej go użyć Płyty w kształcie litery L i umieszczaj je jak pokazano na poniższym rysunku, aż grubość części osiągnie wymaganą wartość.

Po zakończeniu montażu płyty należy skręcić ze sobą (w narożach) śrubami, następnie oczyścić pilnikiem i zaizolować izolacją tkaninową.

Teraz możemy zacząć uzwojenie transformatora.

Należy wziąć pod uwagę jeden niuans: stosunek zwojów rdzenia powinien wynosić od 40% do 60%. Oznacza to, że po stronie, w której znajduje się uzwojenie pierwotne, powinna znajdować się mniejsza liczba zwojów wtórnych. Dzięki temu w momencie rozpoczęcia spawania uzwojenie o większej liczbie zwojów zostanie częściowo wyłączone na skutek wystąpienia prądów wirowych. Jednocześnie wzrośnie siła prądu, co będzie miało pozytywny wpływ na jakość szwu.

Po zakończeniu uzwojenia transformatora kabel sieciowy podłącza się do wspólnego przewodu i do gałęzi 215-zwojowej. Kable spawalnicze są podłączone do uzwojenia wtórnego. Następnie zgrzewarka oporowa jest gotowa do użycia.

Urządzenie prądu stałego

Do gotowania żeliwa lub stali nierdzewnej potrzebny jest aparat prądu stałego. Może być wykonany z konwencjonalnej jednostki transformatorowej, jeśli ma uzwojenie wtórne podłącz prostownik. Poniżej schemat spawarki z mostkiem diodowym.

Schemat spawarki z mostkiem diodowym

W prostowniku zastosowano diody D161 wytrzymujące prąd 200A. Muszą być instalowane na grzejnikach. Ponadto, aby wyrównać tętnienie prądu, potrzebne będą 2 kondensatory (C1 i C2) o napięciu 50 V i 1500 μF. Ten obwód elektryczny ma również regulator prądu, którego rolę pełni cewka indukcyjna L1. Przewody spawalnicze podłącza się do styków X5 i X4 (biegunowość prosta lub odwrotna), w zależności od grubości łączonego metalu.

Falownik z zasilacza komputera

Nie da się zrobić spawarki z zasilacza komputerowego. Ale użycie jego obudowy i niektórych części, a także wentylatora, jest całkiem możliwe. Jeśli więc wykonasz falownik własnymi rękami, można go łatwo umieścić w obudowie zasilacza komputera. Wszystkie tranzystory (IRG4PC50U) i diody (KD2997A) należy montować na grzejnikach bez użycia uszczelek. W przypadku części chłodzących jest to pożądane użyj mocnego wentylatora, takie jak Thermaltake A2016. Pomimo niewielkich wymiarów (80 x 80 mm) chłodnica jest w stanie osiągnąć 4800 obr./min. Wentylator posiada również wbudowany regulator prędkości. Te ostatnie regulowane są za pomocą termopary, którą należy zamontować na grzejniku z zamontowanymi diodami.

Rada! Zaleca się wywiercić kilka dodatkowych otworów w obudowie zasilacza dla lepszej wentylacji i odprowadzania ciepła. Zabezpieczenie przed przegrzaniem zainstalowane na grzejnikach tranzystorowych jest ustawione na działanie w temperaturze 70-72 stopni.

Poniżej znajduje się schemat elektryczny falownika spawalniczego (w dużej rozdzielczości), według którego można wykonać urządzenie mieszczące się w obudowie zasilacza.

Poniższe zdjęcia pokazują, z jakich elementów składa się domowa spawarka inwertorowa i jak wygląda po złożeniu.

Spawacz silników elektrycznych

Aby wykonać prostą spawarkę ze stojana silnika elektrycznego, należy wybrać sam silnik, który spełnia określone wymagania, a mianowicie, aby jego moc wynosiła od 7 do 15 kW.

Rada! Najlepiej jest użyć silnika serii 2A, ponieważ będzie on miał duże okno strumienia.

Wymagany stojan można zdobyć w miejscach przyjmowania złomu. Z reguły zostanie oczyszczony z drutów i po kilku uderzeniach młotem pęknie. Ale jeśli obudowa jest wykonana z aluminium, to aby usunąć z niej rdzeń magnetyczny, będziesz musiał wyżarzać stojan.

Przygotowanie do pracy

Umieść stojan otworem skierowanym do góry i umieść cegły pod częścią. Następnie włóż drewno do środka i podpal je. Po kilku godzinach smażenia obwód magnetyczny z łatwością oddzieli się od ciała. Jeśli w obudowie znajdują się druty, można je również usunąć z rowków po obróbce cieplnej. W rezultacie otrzymasz obwód magnetyczny oczyszczony ze zbędnych elementów.

Ten blank powinien być dobry zaimpregnować lakierem olejnym i pozostaw do wyschnięcia. Aby przyspieszyć proces, możesz użyć opalarki. Impregnację lakierem wykonuje się tak, aby po zdjęciu ściągaczy worek się nie kruszył.

Gdy blank jest całkowicie suchy, za pomocą szlifierki, zdejmij zamki błyskawiczne, znajdujący się na nim. Jeśli opaski nie zostaną usunięte, będą działać jak zwarcie zwojów i pobierać energię z transformatora, a także powodować jego nagrzewanie.

Po oczyszczeniu obwodu magnetycznego z niepotrzebnych części, będziesz musiał to zrobić dwie płyty końcowe(patrz zdjęcie poniżej).

Materiałem do ich produkcji może być karton lub preszpan. Z tych materiałów musisz również wykonać dwa rękawy. Jeden będzie wewnętrzny, drugi zewnętrzny. Następnie potrzebujesz:

- zainstaluj obie płyty końcowe na półfabrykacie;

- następnie włóż (załóż) cylindry;

- owiń całą konstrukcję taśmą zabezpieczającą lub szklaną;

- nasycić powstałą część lakierem i wysuszyć.

Produkcja transformatorów

Po wykonaniu powyższych kroków możliwe będzie wykonanie transformatora spawalniczego z rdzenia magnetycznego. Do tych celów potrzebny będzie drut pokryty izolacją z tkaniny lub emalii szklanej. Do nawinięcia uzwojenia pierwotnego potrzebny będzie drut o średnicy 2-2,5 mm. Uzwojenie wtórne będzie wymagało około 60 metrów miedzianej szyny zbiorczej (8 x 4 mm).

Zatem obliczenia przeprowadza się w następujący sposób.

- Wokół rdzenia należy owinąć 20 zwojów drutu o średnicy co najmniej 1,5 mm, po czym przyłożyć do niego napięcie 12 V.

- Zmierz prąd płynący w tym uzwojeniu. Wartość powinna wynosić około 2 A. Jeśli uzyskana wartość jest większa od wymaganej, należy zwiększyć liczbę zwojów, jeśli wartość jest mniejsza niż 2 A, to zmniejszyć.

- Policz uzyskaną liczbę zwojów i podziel ją przez 12. W rezultacie otrzymasz wartość wskazującą, ile zwojów potrzeba na 1 V napięcia.

Do uzwojenia pierwotnego Odpowiedni jest przewodnik o średnicy 2,36 mm, który należy złożyć na pół. Zasadniczo można wziąć dowolny drut o średnicy 1,5-2,5 mm. Ale najpierw musisz obliczyć przekrój przewodów w zwoju. Najpierw należy nawinąć uzwojenie pierwotne (przy 220 V), a następnie wtórne. Jego przewód musi być izolowany na całej długości.

Jeśli wykonasz odczep w uzwojeniu wtórnym w obszarze, w którym uzyskuje się 13 V i zainstalujesz mostek diodowy, wówczas tego transformatora można użyć zamiast akumulatora, jeśli chcesz uruchomić samochód. Do spawania napięcie na uzwojeniu wtórnym powinno mieścić się w przedziale 60-70 V, co pozwoli na zastosowanie elektrod o średnicy od 3 do 5 mm.

Jeśli ułożyłeś oba uzwojenia i w tej konstrukcji jest jeszcze wolne miejsce, możesz dodać 4 zwoje miedzianej szyny zbiorczej (40 x 5 mm). W takim przypadku otrzymasz uzwojenie do zgrzewania punktowego, które umożliwi Ci łączenie blach o grubości do 1,5 mm.

Dla produkcja obudów Nie zaleca się stosowania metalu. Lepiej jest zrobić to z PCB lub plastiku. W miejscach mocowania cewki do korpusu należy ułożyć gumowe uszczelki, które redukują drgania i lepiej izolują od materiałów przewodzących.

Domowa zgrzewarka punktowa

Gotowa zgrzewarka punktowa ma dość wysoką cenę, co nie uzasadnia jej wewnętrznego „farszu”. Został zaprojektowany bardzo prosto, a wykonanie go samodzielnie nie będzie trudne.

Aby stworzyć własną zgrzewarkę punktową, będziesz jej potrzebować transformator z kuchenki mikrofalowej o mocy 700-800 W. Należy usunąć z niego uzwojenie wtórne w sposób opisany powyżej w części, w której omówiono produkcję spawarki z kuchenki mikrofalowej.

Zgrzewarka punktowa jest wykonana w następujący sposób.

- Wykonaj 2-3 zwoje wewnątrz manipulatora za pomocą kabla o średnicy przewodu co najmniej 1 cm. Będzie to uzwojenie wtórne, pozwalające uzyskać prąd o natężeniu 1000 A.

- Zaleca się montaż miedzianych końcówek na końcach kabla.

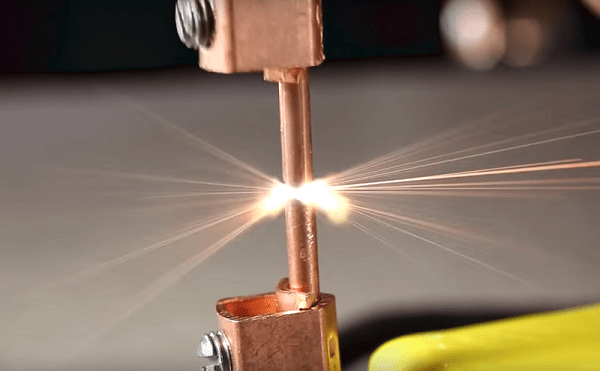

- Jeśli do uzwojenia pierwotnego podłączymy napięcie 220 V, to na uzwojeniu wtórnym otrzymamy napięcie 2 V przy prądzie około 800 A. To wystarczy, aby w kilka sekund stopić zwykły gwóźdź.

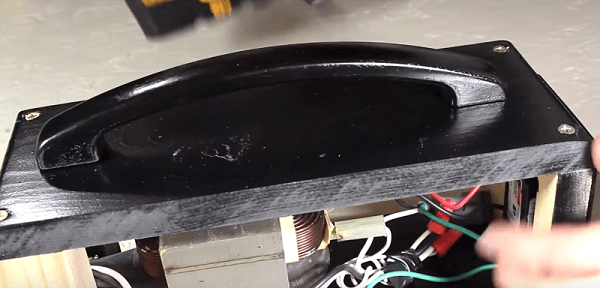

- Śledzony przez wykonać obudowę dla urządzenia. Dobry do podkładu drewniana deska, z którego należy wykonać kilka elementów, jak pokazano na poniższym rysunku. Wymiary wszystkich części mogą być dowolne i zależeć od wymiarów transformatora.

- Aby nadać obudowie bardziej estetyczny wygląd, ostre rogi można usunąć za pomocą router ręczny z zamontowaną na nim frezarką krawędziową.

- Jest to konieczne na jednej części szczęk spawalniczych wyciąć mały klin. Dzięki niemu kleszcze będą mogły unieść się wyżej.

- W tylnej ściance obudowy wytnij otwory na włącznik i przewód zasilający.

- Gdy wszystkie części są gotowe i wyszlifowane, można je pomalować czarną farbą lub lakierować.

- Będziesz musiał odłączyć kabel zasilający i wyłącznik krańcowy od niepotrzebnej kuchenki mikrofalowej. Będziesz także potrzebować metalowej klamki do drzwi.

- Jeśli nie masz w domu przełącznika i miedzianego pręta, a także miedzianych zacisków, to te części należy kupić.

- Z drutu miedzianego wytnij 2 małe pręty, które będą służyć jako elektrody i zamocuj je w zaciskach.

- Przykręć włącznik do tylnej ścianki urządzenia.

- Przykręć tylną ściankę i 2 słupki do podstawy, jak pokazano na poniższych zdjęciach.

- Przymocuj transformator do podstawy.

- Następnie jeden przewód sieciowy podłącza się do uzwojenia pierwotnego transformatora. Drugi przewód zasilający jest podłączony do pierwszego zacisku przełącznika. Następnie należy podłączyć przewód do drugiego zacisku przełącznika i podłączyć go do drugiego zacisku pierwotnego. Ale na tym przewodzie należy zrobić przerwę i zainstalować w nim wyłącznik wyjęty z kuchenki mikrofalowej. Będzie pełnił funkcję przycisku rozpoczynającego spawanie. Przewody te muszą być wystarczająco długie, aby pomieścić wyłącznik na końcu zacisku.

- Przymocuj pokrywę urządzenia z zamontowanym uchwytem do stojaków i tylnej ściany.

- Zabezpiecz boczne ścianki obudowy.

- Teraz możesz zainstalować uchwyt spawalniczy. Najpierw wywierć otwory na ich końcach, w które zostaną wkręcone śruby.

- Następnie przymocuj przełącznik do końca.

- Włóż szczypce do korpusu, najpierw umieszczając między nimi kwadratowy klocek w celu wyrównania. Wywierć otwory w bocznych ściankach szczypiec i wbij w nie długie gwoździe, które będą służyć jako osie.

- Przymocuj elektrody miedziane do końcówek szczypiec i ustaw je tak, aby końce prętów znajdowały się naprzeciw siebie.

- Aby elektroda górna podniosła się automatycznie, należy wkręcić 2 śruby i przymocować do nich gumkę, jak pokazano na poniższych zdjęciach.

- Włącz urządzenie, podłącz elektrody i naciśnij przycisk start. Powinieneś zobaczyć wyładowanie elektryczne pomiędzy miedzianymi prętami.

- Aby sprawdzić działanie urządzenia, można wziąć metalowe podkładki i przyspawać je.

W tym przypadku wynik był pozytywny. Dlatego utworzenie zgrzewarki punktowej można uznać za zakończone.

Rysunek 1. Schemat mostka prostowniczego do spawarki.

Spawarki są zasilane prądem stałym i przemiennym.

SA prąd stały służą do spawania niskoprądowego cienkich blach (stal dachowa, samochodowa itp.). Łuk spawalniczy DC jest bardziej stabilny; możliwe jest spawanie z odwrotną polaryzacją. Można spawać prądem stałym stosując drut elektrodowy bez powłoki oraz elektrody przeznaczone do spawania zarówno prądem stałym jak i przemiennym. Aby łuk palił się stabilnie przy małych prądach, pożądane jest zwiększenie napięcia jałowego Uxx uzwojenia spawalniczego (do 70 - 75 V). Do prostowania prądu przemiennego stosuje się najprostsze prostowniki „mostkowe” na mocnych diodach z radiatorami chłodzącymi (ryc. 1).

Aby wygładzić tętnienia napięcia, jedno z wyjść S.A. I są one połączone z uchwytem elektrody poprzez cewkę indukcyjną L1, która jest cewką złożoną z 10–15 zwojów szyny miedzianej o przekroju S = 35 mm 2, nawiniętej na przykład na dowolny rdzeń. Do prostowania i płynnej regulacji prądu spawania, więcej złożone obwody przy użyciu potężnych sterowanych tyrystorów. Jeden z możliwych obwodów opartych na tyrystorach typu T161 (T160) podano w artykule A. Czernowa „Będzie ładować i spawać” (Model Designer, 1994, nr 9). Zaletami regulatorów prądu stałego jest ich wszechstronność. Zakres zmian ich napięcia wynosi 0,1-0,9 Uxx, co pozwala na ich wykorzystanie nie tylko do płynnej regulacji prądu spawania, ale także do ładowania akumulatorów, zasilania elektrycznych elementów grzejnych i innych celów.

Rysunek 2. Schemat opadającej charakterystyki zewnętrznej spawarki.

Ryż. 1. Mostek prostowniczy do spawarki. Pokazane połączenie S.A. do cienkiego spawania metalowa blacha na „odwrotnej” polaryzacji - „+” na elektrodzie, „-” na spawanej części U2: - wyjściowe napięcie przemienne spawarki

Spawarki prądu przemiennego stosuje się podczas spawania elektrodami, których średnica jest większa niż 1,6 - 2 mm, a grubość spawanych produktów jest większa niż 1,5 mm. W tym przypadku prąd spawania jest znaczny (dziesiątki amperów), a łuk pali się dość równomiernie. Stosowane są elektrody przeznaczone wyłącznie do spawania prądem przemiennym. Do normalnej pracy spawarki konieczne jest:

- Zapewnij napięcie wyjściowe dla niezawodnego zajarzenia łuku. Dla amatora S.A. Uxx = 60 - 65 V. Nie zaleca się stosowania wyższego napięcia wyjściowego w obwodzie otwartym, co wynika głównie z zapewnienia bezpieczeństwa pracy (spawarki Uxxindustrial - do 70 - 75 V).

- Zapewnij napięcie spawania Usv niezbędne do stabilnego spalania łuku. W zależności od średnicy elektrody - Usv = 18 - 24 V.

- Podaj znamionowy prąd spawania Iw = (30 - 40) de, gdzie Iw jest wartością prądu spawania, A; 30 - 40 - współczynnik zależny od rodzaju i średnicy elektrody; de - średnica elektrody, mm.

- Ogranicz prąd zwarciowy Isk, którego wartość nie powinna przekraczać znamionowego prądu spawania o więcej niż 30 - 35%.

Stabilne palenie łuku jest możliwe, jeśli spawarka ma opadającą charakterystykę zewnętrzną, która określa zależność pomiędzy natężeniem prądu a napięciem w obwodzie spawalniczym (rys. 2).

SA pokazuje, że w przypadku zgrubnego (stopniowego) nakładania się zakresu prądów spawania konieczne jest przełączanie zarówno uzwojenia pierwotnego, jak i wtórnego (co jest konstrukcyjnie trudniejsze ze względu na płynący przez nie duży prąd). Dodatkowo, aby płynnie zmieniać prąd spawania w wybranym zakresie, stosuje się mechaniczne urządzenia do przesuwania uzwojeń. Kiedy uzwojenie spawalnicze zostanie usunięte względem uzwojenia sieciowego, strumienie rozproszenia magnetycznego wzrastają, co prowadzi do zmniejszenia prądu spawania.

Rysunek 3. Schemat prętowego obwodu magnetycznego.

Projektując amatorski SA, nie należy dążyć do całkowitego pokrycia zakresu prądów spawania. Wskazane jest, aby w pierwszym etapie zamontować spawarkę do pracy z elektrodami o średnicy 2 - 4 mm, a w drugim etapie, jeżeli zachodzi konieczność pracy przy małych prądach spawania, uzupełnić ją o osobne urządzenie prostownicze o płynna regulacja prądu spawania. Amatorskie spawarki muszą spełniać szereg wymagań, z których najważniejsze to: względna zwartość i niska waga; wystarczający czas pracy (co najmniej 5 - 7 elektrod dе = 3 - 4 mm) z sieci 220V.

Masę i wymiary urządzenia można zmniejszyć zmniejszając jego moc, a czas pracy wydłużyć stosując stal o dużej przenikalności magnetycznej i żaroodporną izolację drutów uzwojenia. Wymagania te są łatwe do spełnienia, jeśli zna się podstawy projektowania zgrzewarek i trzyma się proponowanej technologii ich wytwarzania.

Ryż. 2. Opadająca charakterystyka zewnętrzna spawarki: 1 - rodzina charakterystyk dla różnych zakresów spawania; Isv2, Isvz, Isv4 - zakresy prądów spawania dla elektrod o średnicy odpowiednio 2, 3 i 4 mm; Uxx – napięcie obwodu otwartego CA. Jest - prąd zwarciowy; Ucv - zakres napięcia spawania (18 - 24 V).

Ryż. 3. Prętowy obwód magnetyczny: a - płytki w kształcie litery L; b - Płyty w kształcie litery U; c - płyty wykonane z taśm stalowych transformatorowych; S = axb - pole przekroju rdzenia (rdzenia), cm 2 s, d - wymiary okna, cm.

A więc wybór rodzaju rdzenia. Do produkcji spawarek stosuje się głównie rdzenie magnetyczne prętowe, ponieważ ich konstrukcja jest bardziej zaawansowana technologicznie. Rdzeń wykonany jest z blach elektrotechnicznych o dowolnej konfiguracji o grubości 0,35-0,55 mm, dokręconych kołkami izolowanymi od rdzenia (ryc. 3). Przy wyborze rdzenia należy wziąć pod uwagę wymiary „okna” dopasowanego do uzwojeń spawarki oraz pole przekroju rdzenia (rdzenia) S =axb, cm 2. Jak pokazuje praktyka, nie należy wybierać minimalnych wartości S = 25 - 35 cm, ponieważ spawarka nie będzie miała wymaganej rezerwy mocy i uzyskanie wysokiej jakości spawania będzie trudne. Nieuniknione jest również przegrzanie spawarki po krótkotrwałej pracy.

Rysunek 4. Schemat toroidalnego obwodu magnetycznego.

Przekrój rdzenia powinien wynosić S = 45 - 55 cm 2. Spawarka będzie nieco cięższa, ale Cię nie zawiedzie! Coraz powszechniejsze stają się amatorskie spawarki na rdzeniach toroidalnych, które charakteryzują się wyższymi właściwościami elektrycznymi, około 4 do 5 razy większymi niż typu prętowego, a straty elektryczne są niskie. Koszty pracy związane z ich produkcją są bardziej znaczące i związane są przede wszystkim z rozmieszczeniem uzwojeń na torusie i złożonością samego uzwojenia.

Jednak przy odpowiednim podejściu dają dobre rezultaty. Rdzenie wykonane są z taśmy transformatorowej zwiniętej w rulon w kształcie torusa. Przykładem jest rdzeń z autotransformatora 9 A „Latr”. Aby zwiększyć średnicę wewnętrzną torusa („okna”), od wewnątrz odwija się kawałek stalowej taśmy i nawija się go na zewnątrz rdzenia. Jednak, jak pokazuje praktyka, sama Latra nie wystarczy, aby wyprodukować wysokiej jakości SA. (mała sekcja S). Nawet po pracy z 1 - 2 elektrodami o średnicy 3 mm przegrzewa się. Możliwe jest zastosowanie dwóch podobnych rdzeni według schematu opisanego w artykule B. Sokołowa „Welding Baby” (Sam, 1993, nr 1) lub wytworzenie jednego rdzenia poprzez przewinięcie dwóch (ryc. 4).

Ryż. 4. Toroidalny rdzeń magnetyczny: 1,2 - rdzeń autotransformatora przed i po przewinięciu; 3 projekt S.A. oparty na dwóch rdzeniach toroidalnych; W1 1 W1 2 - uzwojenia sieci połączone równolegle; W 2 - uzwojenie spawalnicze; S = axb - pole przekroju rdzenia, cm 2, s, d - średnica wewnętrzna i zewnętrzna torusa, cm; 4 - schemat elektryczny S.A. oparty na dwóch połączonych rdzeniach toroidalnych.

Na szczególną uwagę zasługują amatorskie SA wykonane na bazie stojanów asynchronicznych trójfazowych silników elektrycznych dużej mocy (powyżej 10 kW). O wyborze rdzenia decyduje pole przekroju poprzecznego stojana S. Tłoczone płyty stojana nie w pełni odpowiadają parametrom stali transformatorowej, dlatego nie zaleca się zmniejszania przekroju S do mniej niż 40 - 45cm.

Rysunek 5. Schemat mocowania zacisków uzwojeń CA.

Stojan jest uwalniany z obudowy, uzwojenia stojana są usuwane z wewnętrznych żłobków, mostki rowków są wycinane dłutem, powierzchnia wewnętrzna jest zabezpieczona pilnikiem lub tarczą ścierną, ostre krawędzie rdzenia są zaokrąglone i szczelnie owinąć, przykrywając bawełnianą taśmą izolacyjną. Rdzeń jest gotowy do nawinięcia uzwojeń.

Dobór uzwojeń. W przypadku uzwojeń pierwotnych (sieciowych) lepiej jest zastosować specjalny miedziany drut nawojowy z zimnej stali. izolacja (z włókna szklanego). Przewody w izolacji gumowej lub gumowo-tkaninej mają również zadowalającą odporność cieplną. Druty w izolacji z polichlorku winylu (PVC) nie nadają się do pracy w podwyższonych temperaturach (a to jest już uwzględnione w projekcie amatorskiego SA) ze względu na możliwość ich stopienia, wycieków z uzwojeń i ich zwarcia. Dlatego należy albo usunąć izolację z polichlorku winylu z przewodów, a przewody owinąć na całej długości waty. taśmę izolacyjną lub nie usuwaj jej, lecz owiń drut izolacją. Możliwa jest również inna sprawdzona metoda nawijania. Ale o tym poniżej.

Przy doborze przekroju drutów nawojowych, biorąc pod uwagę specyfikę pracy S.A. (okresowo) dopuszczamy gęstość prądu 5 A/mm2. Przy prądzie spawania 130–160 A (elektroda dе = 4 mm) moc uzwojenia wtórnego wyniesie P 2 = Isw x 160x24 = 3,5–4 kW, moc uzwojenia pierwotnego, biorąc pod uwagę straty, wyniesie wynosić około 5–5,5 kW, a zatem maksymalny prąd uzwojenia pierwotnego może osiągnąć 25 A. Dlatego przekrój drutu uzwojenia pierwotnego S 1 musi wynosić co najmniej 5–6 mm. W praktyce zaleca się stosowanie drutu o przekroju 6 - 7 mm2. Albo jest to prostokątna szyna zbiorcza, albo miedziany drut uzwojenia o średnicy (bez izolacji) 2,6 - 3 mm. (Obliczenia przy użyciu dobrze znanego wzoru S = piR 2, gdzie S to powierzchnia koła, mm 2 pi = 3,1428; R to promień okręgu, mm.) Jeśli przekrój jednego drutu wynosi niewystarczające, możliwe jest zwinięcie na dwie części. W przypadku stosowania drutu aluminiowego jego przekrój należy zwiększyć o 1,6 - 1,7 razy. Czy można zmniejszyć przekrój przewodu uzwojenia sieci? Tak, możesz. Ale jednocześnie S.A. straci wymaganą rezerwę mocy, szybciej się nagrzeje, a zalecany przekrój rdzenia S = 45 - 55 cm w tym przypadku będzie nieproporcjonalnie duży. Liczbę zwojów uzwojenia pierwotnego W 1 wyznacza się z następującego stosunku: W 1 = [(30 - 50):S] x U 1 gdzie 30-50 jest stałym współczynnikiem; S - przekrój rdzenia, cm 2, W 1 = 240 zwojów z zakrętami od 165, 190 i 215 zwojów, tj. co 25 tur.

Rysunek 6. Schemat sposobów nawijania uzwojeń CA na rdzeń prętowy.

Większa liczba odczepów uzwojenia sieci, jak pokazuje praktyka, jest niepraktyczna. I własnie dlatego. Zmniejszając liczbę zwojów uzwojenia pierwotnego, wzrasta zarówno moc SA, jak i Uxx, co prowadzi do wzrostu napięcia łuku i pogorszenia jakości spawania. W rezultacie nie jest możliwe pokrycie zakresu prądów spawania bez pogorszenia jakości spawania poprzez zwykłą zmianę liczby zwojów uzwojenia pierwotnego. Aby to zrobić, należy zapewnić przełączanie zwojów uzwojenia wtórnego (spawanego) W 2.

Uzwojenie wtórne W 2 musi zawierać 65 - 70 zwojów izolowanej szyny miedzianej o przekroju co najmniej 25 mm (najlepiej o przekroju 35 mm). Odpowiedni jest również elastyczny drut pleciony (na przykład drut spawalniczy) i trójfazowy skręcony kabel zasilający. Najważniejsze jest to, że przekrój uzwojenia mocy nie powinien być mniejszy niż wymagany, a izolacja powinna być odporna na ciepło i niezawodna. Jeżeli przekrój drutu jest niewystarczający, możliwe jest nawinięcie na dwa lub nawet trzy druty. W przypadku stosowania drutu aluminiowego jego przekrój należy zwiększyć o 1,6 - 1,7 razy.

Ryż. 5. Mocowanie zacisków uzwojeń CA: 1 - obudowa CA; 2 - podkładki; 3 - śruba zaciskowa; 4 - nakrętka; 5 - miedziana końcówka z drutem.

Trudność w zakupie przełączników na duże prądy, a praktyka pokazuje, że najłatwiej jest przełożyć przewody uzwojenia spawalniczego przez miedziane końcówki pod śruby zaciskowe o średnicy 8 - 10 mm (rys. 5). Końcówki miedziane wykonane są z rurek miedzianych o odpowiedniej średnicy 25 - 30 mm i mocowane do przewodów poprzez zaciśnięcie, a najlepiej lutowanie. Zwróćmy szczególną uwagę na kolejność nawijania uzwojeń. Główne zasady:

- Nawijanie powinno odbywać się wzdłuż izolowanego rdzenia i zawsze w tym samym kierunku (np. zgodnie z ruchem wskazówek zegara).

- Każda warstwa uzwojenia jest izolowana warstwą waty. izolacja (włókno szklane, tektura elektryczna, kalka), najlepiej impregnowana lakierem bakelitowym.

- Zaciski uzwojeń są ocynowane, oznakowane i zabezpieczone watą. warkocz, dodatkowo nałóż bawełnę na końcówki uzwojenia sieci. batyst.

- W razie wątpliwości co do jakości izolacji, nawinięcie można przeprowadzić za pomocą sznurka bawełnianego, jakby w dwóch drutach (autor do łowienia używał nici bawełnianej). Po nawinięciu jednej warstwy, owinięcie bawełną. nić mocuje się za pomocą kleju, lakieru itp. i po wyschnięciu nawiń następny rząd.

Rysunek 7. Schemat sposobu nawijania uzwojeń CA na rdzeń toroidalny.

Rozważmy kolejność ułożenia uzwojeń na rdzeniu magnetycznym typu prętowego. Uzwojenie sieci można ustawić na dwa główne sposoby. Pierwsza metoda pozwala uzyskać bardziej „twardy” tryb spawania. Uzwojenie sieciowe w tym przypadku składa się z dwóch identycznych uzwojeń W 1 W 2, umieszczonych po różnych stronach rdzenia, połączonych szeregowo i mających ten sam przekrój drutu. Aby wyregulować prąd wyjściowy, na każdym z uzwojeń wykonuje się zaczepy, które są zamknięte parami (ryc. 6a, c).

Druga metoda polega na nawinięciu uzwojenia pierwotnego (sieciowego) po jednej stronie rdzenia (ryc. 6 c, d). SA ma w tym przypadku charakterystykę stromo opadającą, spawa „miękko”, długość łuku ma mniejszy wpływ na wartość prądu spawania, a co za tym idzie na jakość spawania. Po nawinięciu uzwojenia pierwotnego CA należy sprawdzić obecność zwartych zwojów i poprawność wybranej liczby zwojów. Transformator spawalniczy podłącza się do sieci poprzez bezpiecznik (4 - 6A) i najlepiej amperomierz prądu przemiennego. Jeśli bezpiecznik przepali się lub bardzo się nagrzeje, jest to wyraźny znak zwarcia. W rezultacie uzwojenie pierwotne będzie musiało zostać przewinięte i odwrócone Specjalna uwaga na jakość izolacji.

Ryż. 6. Metody nawijania uzwojeń CA na rdzeń prętowy: a - uzwojenie sieciowe po obu stronach rdzenia; b - odpowiednie uzwojenie wtórne (spawane), połączone przeciwrównolegle; c - uzwojenie sieciowe po jednej stronie rdzenia; g - odpowiednie uzwojenie wtórne, połączone szeregowo.

Jeśli spawarka hałasuje, a pobór prądu przekracza 2 - 3 A, oznacza to, że liczba uzwojeń pierwotnych jest zaniżona i konieczne jest nawinięcie określonej liczby zwojów. Działający CA zużywa prąd jałowy nie większy niż 1–1,5 A, nie nagrzewa się i nie brzęczy zbytnio. Uzwojenie wtórne CA jest zawsze nawinięte po obu stronach rdzenia. W przypadku pierwszej metody uzwojenia uzwojenie wtórne składa się również z dwóch identycznych połówek, połączonych w celu zwiększenia stabilności spalania łuku (ryc. 6) w przeciwrównolegle, a przekrój drutu można przyjąć nieco mniejszy - 15 - 20 mm 2.

Rysunek 8. Schemat podłączenia przyrządów pomiarowych.

W przypadku drugiej metody uzwojenia główne uzwojenie spawalnicze W 2 1 jest nawinięte po stronie rdzenia wolnej od uzwojeń i stanowi 60 - 65% całkowitej liczby zwojów uzwojenia wtórnego. Służy głównie do zapłonu łuku, a podczas spawania, ze względu na gwałtowny wzrost strumienia rozpraszania magnetycznego, napięcie na nim spada o 80 - 90%. Dodatkowe uzwojenie spawalnicze W 2 2 jest nawinięte na uzwojenie pierwotne. Będąc źródłem prądu, utrzymuje napięcie spawania, a co za tym idzie, prąd spawania w wymaganych granicach. Napięcie na nim spada w trybie spawania o 20–25% w stosunku do napięcia bez obciążenia. Po wyprodukowaniu SA należy go ustawić i sprawdzić jakość spawania elektrodami o różnych średnicach. Proces konfiguracji jest następujący. Aby zmierzyć prąd i napięcie spawania, należy zakupić dwa elektryczne przyrządy pomiarowe - amperomierz prądu przemiennego dla 180–200 A i woltomierz prądu przemiennego dla 70–80 V.

Ryż. 7. Metody nawijania uzwojeń CA na rdzeń toroidalny: 1.2 - równomierne i przekrojowe uzwojenia odpowiednio: a - sieć b - moc.

Schemat ich podłączenia pokazano na ryc. 8. Podczas spawania różnymi elektrodami należy przyjmować wartości prądu spawania - Iw i napięcia spawania Uw, które muszą mieścić się w wymaganych granicach. Jeśli prąd spawania jest mały, co zdarza się najczęściej (elektroda się przykleja, łuk jest niestabilny), to w tym przypadku albo poprzez zamianę uzwojenia pierwotnego i wtórnego ustawia się wymagane wartości, albo liczbę zwojów uzwojenie wtórne jest redystrybuowane (bez ich zwiększania) w kierunku zwiększania liczby zwojów nawiniętych na górnym uzwojeniu sieci. Po spawaniu możesz zrobić przerwę lub przeciąć krawędzie spawanych produktów, a jakość spoiny natychmiast stanie się jasna: głębokość wtopienia i grubość osadzonej warstwy metalu. Przydatne jest utworzenie tabeli na podstawie wyników pomiarów.

Rysunek 9. Schemat mierników napięcia i prądu spawania oraz konstrukcja przekładnika prądowego.

Na podstawie danych zawartych w tabeli dobiera się optymalne tryby spawania dla elektrod o różnych średnicach, pamiętając, że podczas spawania elektrodami np. o średnicy 3 mm można ciąć elektrody o średnicy 2 mm, ponieważ Prąd cięcia jest o 30-25% wyższy niż prąd spawania. Trudność w zakupie zalecanych powyżej przyrządów pomiarowych zmusiła autora do udania się do manufaktury obwód pomiarowy(Rys. 9) w oparciu o najpopularniejszy miliamperomierz 1-10 mA DC. Składa się z mierników napięcia i prądu zmontowanych za pomocą obwodu mostkowego.

Ryż. 9. Schemat spawalnicze mierniki napięcia i prądu oraz projektowanie przekładników prądowych.

Miernik napięcia jest podłączony do uzwojenia wyjściowego (spawanego) SA. Ustawienia dokonuje się za pomocą dowolnego testera kontrolującego napięcie wyjściowe spawania. Za pomocą zmiennej rezystancji R.3 strzałka urządzenia jest ustawiona na końcowy podział skali przy maksymalnej wartości Uxx. Skala woltomierza jest dość liniowa. Dla większej dokładności można usunąć dwa lub trzy punkty kontrolne i skalibrować urządzenie pomiarowe do pomiaru napięć.

Ustawienie miernika prądu jest trudniejsze, ponieważ jest on podłączony do domowego przekładnika prądowego. Ten ostatni to rdzeń toroidalny z dwoma uzwojeniami. Wymiary rdzenia (średnica zewnętrzna 35-40 mm) nie mają zasadniczego znaczenia, najważniejsze jest to, aby uzwojenia pasowały. Materiał rdzenia - stal transformatorowa, stop permalojowy lub ferryt. Uzwojenie wtórne składa się z 600 - 700 zwojów izolowanego drutu miedzianego marki PEL, PEV, najlepiej PELSHO, o średnicy 0,2 - 0,25 mm i jest podłączone do miernika prądu. Uzwojenie pierwotne to przewód zasilający biegnący wewnątrz pierścienia i podłączony do śruby zaciskowej (rys. 9). Konfiguracja licznika prądu jest następująca. Do uzwojenia energetycznego (spawania) S.A. podłącz skalibrowany rezystor wykonany z grubego drutu nichromowego na 1 - 2 sekundy (bardzo się nagrzewa) i zmierz napięcie na wyjściu SA. Określany jest prąd płynący w uzwojeniu spawalniczym. Na przykład przy podłączaniu Rн = 0,2 oma Uout = 30 V.

Zaznacz punkt na skali instrumentu. Do kalibracji miernika prądu wystarczą trzy do czterech pomiarów przy różnej wilgotności względnej. Po kalibracji przyrządy instaluje się na korpusie CA, stosując się do ogólnie przyjętych zaleceń. Podczas spawania różne warunki(sieć silna lub słaboprądowa, długi lub krótki kabel zasilający, jego przekrój itp.) poprzez przełączenie uzwojeń reguluje się SA. do optymalnego trybu spawania, a następnie przełącznik można ustawić w pozycji neutralnej. Kilka słów o zgrzewaniu punktowym oporowym. W stronę projektu S.A. tego typu istnieje szereg szczegółowych wymagań:

- Moc dostarczana w momencie spawania powinna być maksymalna, ale nie większa niż 5-5,5 kW. W takim przypadku prąd pobierany z sieci nie przekroczy 25 A.

- Tryb spawania musi być „twardy”, dlatego uzwojenie uzwojeń S.A. należy przeprowadzić zgodnie z pierwszą opcją.

- Prądy płynące w uzwojeniu spawalniczym osiągają wartości 1500-2000 A i wyższe. Dlatego napięcie spawania nie powinno przekraczać 2-2,5 V, a napięcie bez obciążenia powinno wynosić 6-10 V.

- Przekrój drutów uzwojenia pierwotnego wynosi co najmniej 6-7 mm, a przekrój uzwojenia wtórnego wynosi co najmniej 200 mm. Taki przekrój drutów uzyskuje się przez nawinięcie 4-6 zwojów, a następnie połączenie ich równolegle.

- Wykonywanie dodatkowych odczepów z uzwojenia pierwotnego i wtórnego jest niepraktyczne.

- Liczbę zwojów uzwojenia pierwotnego można przyjąć jako minimalną obliczoną ze względu na krótki czas działania SA.

- Nie zaleca się przyjmowania przekroju rdzenia (rdzenia) mniejszego niż 45-50 cm.

- Końcówki spawalnicze i kable podwodne do nich muszą być miedziane i przepuszczać odpowiednie prądy (średnica końcówki 12-14 mm).

Specjalna klasa amatorów S.A. reprezentują urządzenia produkowane w oparciu o oświetlenie przemysłowe i inne transformatory (2-3 fazowe) o napięciu wyjściowym 36V i mocy co najmniej 2,5-3 kW. Ale przed przystąpieniem do przeróbki należy zmierzyć przekrój rdzenia, który powinien wynosić co najmniej 25 cm, oraz średnicę uzwojenia pierwotnego i wtórnego. Od razu stanie się dla ciebie jasne, czego możesz się spodziewać po przerobieniu tego transformatora.

I na koniec kilka wskazówek technologicznych.

Spawarkę należy podłączyć do sieci za pomocą drutu o przekroju 6-7 mm przez automat o prądzie 25-50 A, na przykład AP-50. Średnicę elektrody w zależności od grubości spawanego metalu można dobrać na podstawie zależności: da= (1-1,5)L, gdzie L jest grubością spawanego metalu, mm.

Długość łuku dobierana jest w zależności od średnicy elektrody i wynosi średnio 0,5-1,1 d3. Zaleca się spawanie krótkim łukiem 2-3 mm, którego napięcie wynosi 18-24 V. Zwiększanie długości łuku prowadzi do naruszenia stabilności jego spalania, zwiększonych strat na skutek odpadów i odprysków, i zmniejszenie głębokości penetracji metalu nieszlachetnego. Im dłuższy łuk, tym wyższe napięcie spawania. Szybkość spawania dobierana jest przez spawacza w zależności od gatunku i grubości metalu.

Podczas spawania z prostą polaryzacją plus (anoda) jest podłączony do części, a minus (katoda) do elektrody. Jeżeli konieczne jest wytwarzanie mniejszej ilości ciepła na częściach, np. podczas spawania konstrukcji cienkowarstwowych, stosuje się spawanie z odwrotną polaryzacją (ryc. 1). W tym przypadku minus (katoda) jest podłączony do spawanej części, a plus (anoda) jest podłączony do elektrody. Zapewnia to nie tylko mniejsze nagrzewanie się spawanego elementu, ale także przyspiesza proces topienia metalu elektrody ze względu na wyższą temperaturę strefy anodowej i większe doprowadzenie ciepła.

Druty spawalnicze podłącza się do SA za pomocą miedzianych końcówek pod śrubami zaciskowymi na zewnątrz korpusu spawarki. Złe połączenia stykowe pogarszają charakterystykę mocy SA, pogarszają jakość spawania i mogą powodować przegrzanie, a nawet pożar drutów. Jeżeli druty spawalnicze są krótkie (4-6 m), ich przekrój powinien wynosić co najmniej 25 mm. Podczas wykonywania prac spawalniczych należy przestrzegać zasad bezpieczeństwa przeciwpożarowego i elektrycznego podczas pracy z urządzeniami elektrycznymi.

Prace spawalnicze należy wykonywać w specjalnej masce ze szkłem ochronnym klasy C5 (dla prądów do 150-160 A) i rękawiczkach. Wszelkie przełączenia SA wykonywać dopiero po odłączeniu spawarki od sieci.

Spawanie „zrób to sam” w tym przypadku nie oznacza technologii spawania, ale domowy sprzęt do spawania elektrycznego. Umiejętności zawodowe nabywa się poprzez praktykę przemysłową. Oczywiście przed pójściem na warsztaty należy opanować kurs teoretyczny. Ale możesz zastosować to w praktyce tylko wtedy, gdy masz nad czym pracować. To pierwszy argument, aby przy samodzielnym opanowywaniu spawania zadbać w pierwszej kolejności o dostępność odpowiedniego sprzętu.

Po drugie, zakupiona spawarka jest droga. Wynajem też nie jest tani, bo... prawdopodobieństwo jego awarii z powodu niefachowego użycia jest wysokie. Wreszcie na odludziu dotarcie do najbliższego punktu, w którym można wypożyczyć spawacza, może być po prostu długie i trudne. W sumie, Pierwsze kroki w spawaniu metali lepiej rozpocząć od wykonania instalacji spawalniczej własnymi rękami. A potem - niech posiedzi w stodole lub garażu, aż nadarzy się okazja. Nigdy nie jest za późno, aby wydać pieniądze na markowe spawanie, jeśli wszystko się ułoży.

O czym będziemy rozmawiać?

W tym artykule omówiono, jak zrobić sprzęt w domu do:

- Spawanie łukiem elektrycznym prądem przemiennym o częstotliwości przemysłowej 50/60 Hz i prądem stałym do 200 A. Wystarcza to do spawania konstrukcji metalowych aż do ogrodzenia z tektury falistej na ramie z rury falistej lub spawanego garażu.

- Spawanie mikrołukiem skręconych drutów jest bardzo proste i przydatne podczas układania lub naprawy przewodów elektrycznych.

- Punktowe zgrzewanie oporowe impulsowe - może być bardzo przydatne przy montażu wyrobów z cienkich blach stalowych.

O czym nie będziemy rozmawiać

Na początek pomińmy spawanie gazowe. Sprzęt do tego kosztuje grosze w porównaniu z materiałami eksploatacyjnymi, butli z gazem nie można wyprodukować w domu, a domowy generator gazu stanowi poważne ryzyko dla życia, a węglik jest teraz drogi, gdzie jest nadal w sprzedaży.

Drugim jest spawanie łukiem elektrycznym inwertorowym. Rzeczywiście, półautomatyczne spawanie inwertorowe pozwala początkującemu amatorowi spawać dość ważne konstrukcje. Jest lekki i kompaktowy i można go nosić w dłoni. Jednak zakup w sprzedaży detalicznej elementów falownika, które umożliwiają spawanie o stałej, wysokiej jakości, będzie kosztować więcej niż gotowa maszyna. A doświadczony spawacz spróbuje pracować z uproszczonymi domowymi produktami i odmówi: „Daj mi normalną maszynę!” Plus, a raczej minus - żeby zrobić mniej więcej przyzwoity falownik spawalniczy, trzeba mieć w miarę solidne doświadczenie i wiedzę z zakresu elektrotechniki i elektroniki.

Trzecim jest spawanie łukiem argonowym. Z czyim lekka ręka twierdzenie, że jest to hybryda gazu i łuku, poszło na spacer w RuNet, nieznane. W rzeczywistości jest to rodzaj spawania łukowego: argon w postaci gazu obojętnego nie bierze udziału w procesie spawania, ale tworzy Obszar roboczy kokon izolujący go od powietrza. Dzięki temu spoina jest czysta chemicznie, wolna od zanieczyszczeń związkami metali z tlenem i azotem. Dlatego w atmosferze argonu można gotować metale nieżelazne, m.in. heterogeniczny. Ponadto istnieje możliwość zmniejszenia prądu spawania i temperatury łuku bez pogorszenia jego stabilności i spawania elektrodą nietopliwą.

Całkiem możliwe jest wykonanie w domu sprzętu do spawania łukowego argonem, ale gaz jest bardzo drogi. Jest mało prawdopodobne, że będziesz musiał gotować aluminium, stal nierdzewną lub brąz w ramach rutynowej działalności gospodarczej. A jeśli naprawdę tego potrzebujesz, łatwiej jest wynająć spawanie argonem - w porównaniu do tego, ile (w pieniądzach) gazu wróci do atmosfery, to grosze.

Transformator

Podstawą wszystkich „naszych” rodzajów spawania jest transformator spawalniczy. Procedura jego obliczania i cechy konstrukcyjne różnią się znacznie od transformatorów zasilających (zasilających) i sygnałowych (dźwiękowych). Transformator spawalniczy pracuje w trybie przerywanym. Jeśli zaprojektujesz go na maksymalny prąd, jak transformatory ciągłe, okaże się, że jest on zbyt duży, ciężki i drogi. Nieznajomość cech transformatorów elektrycznych do spawania łukowego jest główną przyczyną niepowodzeń projektantów amatorów. Dlatego przespacerujmy się po transformatorach spawalniczych w następującej kolejności:

- trochę teorii - na palcach, bez formuł i blasku;

- cechy rdzeni magnetycznych transformatorów spawalniczych z zaleceniami dotyczącymi wyboru spośród losowych;

- testowanie dostępnego używanego sprzętu;

- obliczenia transformatora do spawarki;

- przygotowanie podzespołów i nawinięcie uzwojeń;

- montaż próbny i dostrajanie;

- uruchomienie.

Teoria

Transformator elektryczny można porównać do zbiornika magazynującego wodę. To dość głęboka analogia: transformator działa dzięki rezerwie energii pole magnetyczne w jego obwodzie magnetycznym (rdzeniu), który może być wielokrotnie większy niż ten natychmiast przesyłany z sieci energetycznej do konsumenta. Formalny opis strat spowodowanych prądami wirowymi w stali jest podobny do opisu strat wody spowodowanych infiltracją. Straty energii elektrycznej w uzwojeniach miedzianych są formalnie podobne do strat ciśnienia w rurach na skutek tarcia lepkiego w cieczy.

Notatka: różnica polega na stratach spowodowanych parowaniem i, co za tym idzie, rozproszeniu pola magnetycznego. Te ostatnie w transformatorze są częściowo odwracalne, ale łagodzą szczyty zużycia energii podczas obwód wtórny.

Ważnym czynnikiem w naszym przypadku jest zewnętrzna charakterystyka prądowo-napięciowa (VVC) transformatora, lub po prostu jego charakterystyka zewnętrzna (VC) - zależność napięcia na uzwojeniu wtórnym (wtórnym) od prądu obciążenia, przy stałym napięciu na uzwojeniu pierwotnym (pierwotnym). W przypadku transformatorów mocy VX jest sztywny (krzywa 1 na rysunku); są jak płytki, rozległy basen. Jeśli jest odpowiednio zaizolowany i pokryty dachem, straty wody są minimalne, a ciśnienie w miarę stabilne, niezależnie od tego, jak konsumenci odkręcają krany. Ale jeśli w odpływie bulgocze - wiosła sushi, woda zostanie spuszczona. W przypadku transformatorów źródło zasilania musi utrzymywać napięcie wyjściowe na możliwie stabilnym poziomie do pewnego progu mniejszego niż maksymalny chwilowy pobór mocy, być ekonomiczne, małe i lekkie. Dla tego:

- Gatunek stali na rdzeń jest wybierany za pomocą bardziej prostokątnej pętli histerezy.

- Środki projektowe (konfiguracja rdzenia, metoda obliczeniowa, konfiguracja i rozmieszczenie uzwojeń) w każdy możliwy sposób zmniejszają straty rozpraszania, straty w stali i miedzi.

- Indukcja pola magnetycznego w rdzeniu jest mniejsza niż maksymalna dopuszczalna forma prądu do transmisji, ponieważ jego zniekształcenie zmniejsza wydajność.

Notatka: stal transformatorowa o „kątowej” histerezie nazywana jest często magnetycznie twardą. To nie jest prawda. Materiały magnetycznie twarde zachowują silne namagnesowanie szczątkowe, są wytwarzane magnesy trwałe. A każde żelazo transformatorowe jest miękkie magnetyczne.

Nie można gotować z transformatora z twardym VX: szew jest rozdarty, spalony, a metal rozpryskuje się. Łuk jest nieelastyczny: lekko źle przesunąłem elektrodę i gaśnie. Dlatego transformator spawalniczy wygląda jak zwykły zbiornik na wodę. Jego CV jest miękkie (normalne rozproszenie, krzywa 2): wraz ze wzrostem prądu obciążenia napięcie wtórne stopniowo spada. Krzywą rozproszenia normalnego przybliża się linią prostą padającą pod kątem 45 stopni. Pozwala to, ze względu na spadek wydajności, na krótko wydobyć kilkukrotnie większą moc z tego samego sprzętu lub odpowiednio. zmniejszyć wagę, rozmiar i koszt transformatora. W takim przypadku indukcja w rdzeniu może osiągnąć wartość nasycenia, a na krótki czas nawet ją przekroczyć: transformator nie wejdzie w zwarcie przy zerowym przekazywaniu mocy, jak „siłowik”, ale zacznie się nagrzewać . Dość długi: termiczna stała czasowa transformatorów spawalniczych wynosi 20-40 minut. Jeśli następnie pozwolisz mu ostygnąć i nie nastąpi niedopuszczalne przegrzanie, możesz kontynuować pracę. Względny spadek napięcia wtórnego ΔU2 (odpowiadający zakresowi strzałek na rysunku) rozproszenia normalnego stopniowo wzrasta wraz ze wzrostem zakresu wahań prądu spawania Iw, co ułatwia utrzymanie łuku podczas każdego rodzaju pracy. Dostępne są następujące właściwości:

- Stal obwodu magnetycznego jest pobierana z histerezą, bardziej „owalna”.

- Odwracalne straty spowodowane rozproszeniem są normalizowane. Analogicznie: ciśnienie spadło - konsumenci nie będą wylewać dużo i szybko. Operator wodociągu będzie miał czas na włączenie pompowania.

- Indukcję dobiera się blisko granicy przegrzania, pozwala to poprzez zmniejszenie cosφ (parametr równoważny sprawności) przy prądzie znacznie różniącym się od sinusoidalnego, pobranie większej mocy z tej samej stali.

Notatka: odwracalna strata rozproszenia oznacza, że część linii pola przenika do części wtórnej przez powietrze, omijając obwód magnetyczny. Nazwa nie jest do końca trafna, podobnie jak „użyteczne rozpraszanie”, ponieważ Straty „odwracalne” dla wydajności transformatora nie są bardziej przydatne niż straty nieodwracalne, ale zmiękczają wejścia/wyjścia.

Jak widać warunki są zupełnie inne. Czy zatem zdecydowanie warto szukać żelaza u spawacza? Opcjonalnie, dla prądów do 200 A i mocy szczytowej do 7 kVA, ale dla gospodarstwa to wystarczy. Stosując środki projektowe i projektowe, a także za pomocą prostych dodatkowych urządzeń (patrz poniżej), na dowolnym sprzęcie uzyskamy krzywą VX 2a, która jest nieco sztywniejsza niż normalnie. Efektywność zużycia energii spawania raczej nie przekroczy 60%, ale przy pracach okazjonalnych nie jest to duży problem. Ale przy delikatnych pracach i małych prądach utrzymanie łuku i prądu spawania nie będzie trudne, bez dużego doświadczenia (ΔU2,2 i Iw1), przy dużych prądach Iw2 uzyskamy akceptowalną jakość spoiny i będzie możliwe cięcie metalu do 3-4mm.

Istnieje również transformatory spawalnicze ze stromo opadającym VX, krzywa 3. Jest to raczej pompa wspomagająca: albo przepływ wyjściowy jest na poziomie nominalnym, niezależnie od wysokości zasilania, albo nie ma go wcale. Są jeszcze bardziej kompaktowe i lekkie, ale aby wytrzymać tryb spawania przy gwałtownie opadającym VX, konieczne jest reagowanie na wahania ΔU2,1 rzędu wolta w czasie około 1 ms. Elektronika może to zrobić, dlatego transformatory z „stromym” VX są często stosowane w półautomatach spawalniczych. Jeśli będziesz gotować z takiego transformatora ręcznie, szew będzie powolny, niedogotowany, łuk znów będzie nieelastyczny, a przy próbie ponownego zapalenia elektroda co jakiś czas będzie się sklejać.

Rdzenie magnetyczne

Rodzaje rdzeni magnetycznych odpowiednich do produkcji transformatorów spawalniczych pokazano na ryc. Ich nazwy zaczynają się odpowiednio od kombinacji liter. standardowy rozmiar. L oznacza taśmę. Dla transformatora spawalniczego L lub bez L nie ma znaczącej różnicy. Jeśli przedrostek zawiera M (SHLM, PLM, ShM, PM) - zignorować bez dyskusji. Jest to żelazo o obniżonej wysokości, nienadające się dla spawacza pomimo wszystkich innych jego wyjątkowych zalet.

Po literach wartości nominalnej znajdują się cyfry oznaczające a, b i h na ryc. Przykładowo dla W20x40x90 wymiary przekroju rdzenia (pręta środkowego) wynoszą 20x40 mm (a*b), a wysokość okna h wynosi 90 mm. Pole przekroju rdzenia Sc = a*b; do dokładnego obliczenia transformatorów potrzebna jest powierzchnia okna Sok = c*h. Nie będziemy tego używać: do dokładnych obliczeń musimy znać zależność strat w stali i miedzi od wartości indukcji w rdzeniu o danej standardowej wielkości, a dla nich od gatunku stali. Skąd go zdobędziemy, jeśli uruchomimy go na losowym sprzęcie? Obliczymy metodą uproszczoną (patrz niżej), a następnie sfinalizujemy ją w trakcie testów. Będzie to wymagało więcej pracy, ale otrzymamy spawanie, nad którym faktycznie będzie można popracować.

Notatka: jeśli żelazo jest zardzewiałe na powierzchni, to nic, właściwości transformatora nie ucierpią na tym. Jeżeli jednak widoczne są na nim plamy nalotu, jest to wada. Dawno, dawno temu transformator ten bardzo się przegrzał, a właściwości magnetyczne jego żelaza uległy nieodwracalnemu pogorszeniu.

Kolejnym ważnym parametrem obwodu magnetycznego jest jego masa, ciężar. Ponieważ gęstość właściwa stali jest stała, określa ona objętość rdzenia, a co za tym idzie, moc, jaką można z niego pobrać. Do produkcji transformatorów spawalniczych nadają się rdzenie magnetyczne o następujących masach:

- O, OL – od 10 kg.

- P, PL – od 12 kg.

- W, SHL – od 16 kg.

Dlaczego Sh i ShL są potrzebne cięższe, jest jasne: mają „dodatkowy” drążek boczny z „ramionami”. OL może być lżejszy, ponieważ nie ma narożników wymagających nadmiaru żelaza, a zagięcia linii sił magnetycznych są gładsze i z innych powodów, które zostaną omówione później. Sekcja.

O, O.L

Koszt transformatorów toroidalnych jest wysoki ze względu na złożoność ich uzwojenia. Dlatego zastosowanie rdzeni toroidalnych jest ograniczone. Torus nadający się do spawania można w pierwszej kolejności zdemontować z LATR – autotransformatora laboratoryjnego. Laboratorium, czyli nie powinno bać się przeciążeń, a sprzęt LATRów zapewnia VH zbliżone do normy. Ale…

LATR to przede wszystkim bardzo przydatna rzecz. Jeśli rdzeń nadal żyje, lepiej przywrócić LATR. Nagle nie jest Ci już potrzebny, możesz go sprzedać, a dochód wystarczy na spawanie odpowiednie dla Twoich potrzeb. Dlatego trudno jest znaleźć „gołe” rdzenie LATR.

Po drugie, LATRy o mocy do 500 VA są słabe do spawania. Z żelazka LATR-500 można uzyskać spawanie elektrodą 2,5 w trybie: gotuj przez 5 minut - schładza się przez 20 minut i rozgrzewamy. Jak w satyrze Arkadego Raikina: zaprawa murarska, ceglany jarzmo. Pręt ceglany, jarzmo zaprawy. LATR 750 i 1000 są bardzo rzadkie i przydatne.

Innym torusem odpowiednim dla wszystkich właściwości jest stojan silnika elektrycznego; Spawanie z niego okaże się wystarczająco dobre na wystawę. Ale nie jest łatwiej znaleźć niż żelazo LATR i znacznie trudniej jest na nim nawinąć. Ogólnie transformator spawalniczy ze stojana silnika elektrycznego to osobny temat, jest tak wiele zawiłości i niuansów. Przede wszystkim grubym drutem owiniętym wokół pączka. Nie mając doświadczenia w nawijaniu transformatorów toroidalnych, prawdopodobieństwo uszkodzenia drogiego drutu i niezaspawania jest bliskie 100%. Dlatego niestety będziemy musieli trochę poczekać z urządzeniem do gotowania na transformatorze triodowym.

Sz, SzL

Rdzenie pancerza są konstrukcyjnie zaprojektowane tak, aby zapewnić minimalne rozpraszanie, a ich standaryzacja jest prawie niemożliwa. Spawanie na zwykłym Sh lub ShL okaże się zbyt trudne. Ponadto najgorsze są warunki chłodzenia uzwojeń na Ř i ŘЛ. Jedynymi rdzeniami pancernymi odpowiednimi dla transformatora spawalniczego są rdzenie o zwiększonej wysokości z rozmieszczonymi uzwojeniami biszkoptowymi (patrz poniżej), po lewej stronie na ryc. Uzwojenia są oddzielone dielektrycznymi, niemagnetycznymi, odpornymi na ciepło i mocnymi mechanicznie uszczelkami (patrz poniżej) o grubości 1/6-1/8 wysokości rdzenia.

Do spawania rdzeń Ш jest spawany (montowany z płyt) koniecznie w poprzek dachu, tj. pary jarzma i płyt są naprzemiennie zorientowane względem siebie w przód i w tył. Metoda normalizacji rozpraszania przez szczelinę niemagnetyczną jest nieodpowiednia dla transformatora spawalniczego, ponieważ straty są nieodwracalne.

Jeśli natkniesz się na laminowany Sh bez jarzma, ale z wycięciem w płytach pomiędzy rdzeniem a nadprożem (w środku), masz szczęście. Płytki transformatorów sygnałowych są laminowane, a znajdująca się na nich stal, aby zmniejszyć zniekształcenia sygnału, służy początkowo do uzyskania normalnego VX. Ale prawdopodobieństwo takiego szczęścia jest bardzo niskie: transformatory sygnałowe o mocy kilowatów są rzadką ciekawostką.

Notatka: nie próbuj składać wysokiego Ш lub ШЛ z pary zwykłych, jak po prawej na ryc. Ciągła prosta szczelina, aczkolwiek bardzo cienka, oznacza nieodwracalne rozproszenie i stromo opadające CV. W tym przypadku straty spowodowane rozproszeniem są prawie podobne do strat wody w wyniku parowania.

PL, PLM

Rdzenie prętowe najlepiej nadają się do spawania. Spośród nich, laminowanych parami identycznych płytek w kształcie litery L, patrz ryc., ich nieodwracalne rozproszenie jest najmniejsze. Po drugie, uzwojenia P i PL są nawinięte dokładnie w tych samych połówkach, z półzwojami dla każdego. Najmniejsza asymetria magnetyczna lub prądowa - transformator szumi, nagrzewa się, ale nie ma prądu. Trzecią rzeczą, która może nie wydawać się oczywista dla tych, którzy nie zapomnieli szkolnej zasady świdra, jest to, że uzwojenia są nawinięte na pręty w jednym kierunku. Czy coś wydaje się nie tak? Czy strumień magnetyczny w rdzeniu musi być zamknięty? I przekręcacie świdry zgodnie z prądem, a nie według zwojów. Kierunki prądów w półuzwojeniach są przeciwne i pokazane są tam strumienie magnetyczne. Możesz także sprawdzić, czy ochrona okablowania jest niezawodna: zastosuj sieć na 1 i 2', a zamknij 2 i 1'. Jeśli maszyna nie zostanie natychmiast wybita, transformator będzie wył i się trząsł. Kto jednak wie, co jest nie tak z twoim okablowaniem. Lepiej nie.

Notatka: Można również znaleźć zalecenia - nawijanie uzwojeń spawania P lub PL na różne pręty. Podobnie jak VH mięknie. Tak to jest, ale do tego potrzebny jest specjalny rdzeń, z prętami o różnych przekrojach (wtórny jest mniejszy) i wgłębieniami, które wypuszczają przewody energetyczne w powietrze w pożądanym kierunku, patrz ryc. po prawej. Bez tego otrzymamy głośny, drżący i żarłoczny, ale nie gotujący transformator.

Jeśli jest transformator

Wyłącznik automatyczny 6,3 A i amperomierz prądu przemiennego pomogą również określić, czy stary spawacz leżący w pobliżu Bóg wie gdzie i Bóg wie jak, pomoże. Potrzebujesz albo bezdotykowego amperomierza indukcyjnego (cęgi prądowe), albo amperomierza elektromagnetycznego ze wskaźnikiem 3 A. Multimetr z ograniczeniami prądu przemiennego nie będzie kłamał, ponieważ kształt prądu w obwodzie będzie daleki od sinusoidalnego. Do tego termometr domowy z długą szyjką, albo jeszcze lepiej multimetr cyfrowy z możliwością pomiaru temperatury i sondą do tego. Procedura krok po kroku testowania i przygotowania do dalszej pracy starego transformatora spawalniczego jest następująca:

Obliczanie transformatora spawalniczego

W RuNet można znaleźć różne metody obliczania transformatorów spawalniczych. Pomimo pozornej rozbieżności większość z nich jest poprawna, ale z pełną znajomością właściwości stali i/lub dla określonej liczby standardowych wartości rdzeni magnetycznych. Proponowana metodologia rozwinęła się w czasach sowieckich, kiedy zamiast wyboru brakowało wszystkiego. W przypadku transformatora obliczonego za jego pomocą VX spada nieco stromo, gdzieś pomiędzy krzywymi 2 i 3 na ryc. najpierw. Nadaje się to do cięcia, ale w przypadku cieńszych prac transformator jest uzupełniany urządzeniami zewnętrznymi (patrz poniżej), które rozciągają VX wzdłuż osi prądu do krzywej 2a.

Podstawą obliczeń jest zwykle:Łuk pali się stabilnie pod napięciem Ud 18-24 V, a do jego zapłonu wymagany jest prąd chwilowy 4-5 razy większy od znamionowego prądu spawania. Odpowiednio minimalne napięcie w obwodzie otwartym Uхх strony wtórnej wyniesie 55 V, ale do cięcia, ponieważ wszystko, co możliwe, jest wyciskane z rdzenia, nie bierzemy standardowego 60 V, ale 75 V. Nic więcej: jest to niedopuszczalne według zgodnie z przepisami technicznymi, a żelazko nie będzie się wyciągać. Inną cechą, z tych samych powodów, są właściwości dynamiczne transformatora, tj. jego zdolność do szybkiego przejścia z trybu zwarcia (powiedzmy w przypadku zwarcia przez krople metalu) do trybu pracy jest utrzymywana bez dodatkowych środków. To prawda, że taki transformator jest podatny na przegrzanie, ale ponieważ jest on nasz własny i na naszych oczach, a nie w odległym kącie warsztatu lub miejsca, uznamy to za dopuszczalne. Więc:

- Zgodnie ze wzorem z ust. 2 poprzedniego. lista znajdujemy ogólną moc;

- Znajdujemy maksymalny możliwy prąd spawania Iw = Pg/Ud. 200 A jest gwarantowane, jeśli z żelazka można usunąć 3,6–4,8 kW. To prawda, że w pierwszym przypadku łuk będzie powolny i będzie można gotować tylko za pomocą dwójki lub 2,5;

- Prąd roboczy uzwojenia pierwotnego obliczamy przy maksymalnym dopuszczalnym napięciu sieci dla spawania I1рmax = 1,1Pg(VA)/235 V. W rzeczywistości norma dla sieci wynosi 185-245 V, ale dla domowego spawacza na granicy to za dużo. Bierzemy 195-235 V;

- Na podstawie znalezionej wartości określamy prąd zadziałania wyłącznika jako 1,2I1рmax;

- Zakładamy, że gęstość prądu uzwojenia pierwotnego J1 = 5 A/m2. mm i korzystając z I1рmax, znajdujemy średnicę drutu miedzianego d = (4S/3,1415)^0,5. Jego całkowita średnica z samoizolacją wynosi D = 0,25 + d, a jeśli drut jest gotowy - tabelaryczna. Aby pracować w trybie „pręt ceglany, jarzmo zaprawy”, można przyjąć J1 = 6-7 A/m2. mm, ale tylko jeśli prawy przewód nie i nie spodziewano się;

- Znajdujemy liczbę zwojów na wolt obwodu pierwotnego: w = k2/Sс, gdzie k2 = 50 dla Sh i P, k2 = 40 dla PL, ShL i k2 = 35 dla O, OL;

- Znajdujemy całkowitą liczbę jego zwojów W = 195k3w, gdzie k3 = 1,03. k3 uwzględnia straty energii uzwojenia na skutek upływu i w miedzi, co formalnie wyraża się przez nieco abstrakcyjny parametr spadku napięcia własnego uzwojenia;

- Ustawiamy współczynnik układania Kу = 0,8, dodajemy 3-5 mm do a i b obwodu magnetycznego, obliczamy liczbę warstw uzwojenia, średnią długość zwoju i długość drutu

- W podobny sposób obliczamy wtórny przy J1 = 6 A/kw. mm, k3 = 1,05 i Ku = 0,85 dla napięć 50, 55, 60, 65, 70 i 75 V, w tych miejscach znajdą się zaczepy do zgrubnej regulacji trybu spawania i kompensacji wahań napięcia zasilania.

Nawijanie i wykańczanie

Średnice drutów przy obliczaniu uzwojeń są zwykle większe niż 3 mm, a lakierowane druty nawojowe o średnicy d>2,4 mm są rzadko spotykane w powszechnej sprzedaży. Dodatkowo uzwojenia spawarki poddawane są dużym obciążeniom mechanicznym od sił elektromagnetycznych, dlatego potrzebne są gotowe druty z dodatkowym uzwojeniem tekstylnym: PELSH, PELSHO, PB, PBD. Jeszcze trudniej je znaleźć i są bardzo drogie. Metraż drutu dla spawacza jest taki, że istnieje możliwość samodzielnego zaizolowania tańszych drutów gołych. Dodatkową zaletą jest to, że skręcając kilka skrętek na wymagane S, otrzymujemy elastyczny drut, który znacznie łatwiej jest nawinąć. Doceni to każdy, kto próbował ręcznie ułożyć oponę o powierzchni co najmniej 10 metrów kwadratowych na ramie.

Izolacja

Załóżmy, że dostępny jest przewód o powierzchni 2,5 m2. mm w izolacji PCV, a dla drugiego potrzeba 20 m na 25 kwadratów. Przygotowujemy 10 cewek lub cewek po 25 m. Z każdej rozwijamy około 1 m drutu i usuwamy standardową izolację, jest ona gruba i nie jest żaroodporna. Odsłonięte przewody skręcamy szczypcami w równy, ciasny oplot i owijamy w kolejności zwiększającej koszt izolacji:

- Stosowanie taśmy maskującej z zakładką 75-80% zwojów, tj. w 4-5 warstwach.

- Warkocz perkalowy z zakładką 2/3-3/4 zwojów, czyli 3-4 warstwy.

- Taśma izolacyjna bawełniana z zakładką 50-67%, w 2-3 warstwach.

Notatka: drut do uzwojenia wtórnego jest przygotowywany i nawijany po nawinięciu i przetestowaniu uzwojenia pierwotnego, patrz poniżej.

Meandrowy

Cienkościenna rama domowej roboty nie wytrzyma nacisku zwojów grubego drutu, wibracji i szarpnięć podczas pracy. Dlatego uzwojenia transformatorów spawalniczych wykonane są z bezramowych biszkoptów i mocowane są do rdzenia za pomocą klinów wykonanych z tekstolitu, włókna szklanego lub w skrajnych przypadkach sklejki bakelitowej impregnowanej płynnym lakierem (patrz wyżej). Instrukcje nawijania uzwojeń transformatora spawalniczego są następujące:

- Przygotowujemy drewnianą piastę o wysokości równej wysokości uzwojenia i o wymiarach średnicy o 3-4 mm większych niż a i b obwodu magnetycznego;

- Przybijamy do niego gwoździami lub przykręcamy tymczasowe policzki ze sklejki;

- Owijamy tymczasową ramę 3-4 cienkimi warstwami folia z tworzywa sztucznego z podejściem do policzków i skrętem na ich zewnętrzną stronę, aby drut nie przylegał do drewna;

- Nawijamy uzwojenie preizolowane;

- Wzdłuż uzwojenia impregnujemy go dwukrotnie płynnym lakierem, aż zacznie kapać;

- Po wyschnięciu impregnatu ostrożnie usuń policzki, wyciśnij zgrubienie i zdejmij folię;

- Zawiązujemy ciasno uzwojenie w 8-10 miejscach równomiernie na obwodzie cienkim sznurkiem lub sznurkiem propylenowym - gotowe do testów.

Wykończenie i wykończenie

Mieszamy rdzeń w ciastko i dokręcamy śrubami, zgodnie z oczekiwaniami. Testy uzwojeń przeprowadza się dokładnie w taki sam sposób, jak testy wątpliwego gotowego transformatora, patrz wyżej. Lepiej jest użyć LATR; Iхх przy napięciu wejściowym 235 V nie powinno przekraczać 0,45 A na 1 kVA całkowitej mocy transformatora. Jeśli jest więcej, uzwojenie pierwotne jest zakończone. Połączenia przewodów uzwojenia wykonuje się za pomocą śrub (!), izolowanych rurką termokurczliwą (TUTAJ) w 2 warstwach lub bawełnianą taśmą izolacyjną w 4-5 warstwach.

Na podstawie wyników testu dostosowuje się liczbę zwojów strony wtórnej. Na przykład obliczenia dały 210 zwojów, ale w rzeczywistości Ixx mieściło się w normie przy 216. Następnie mnożymy obliczone zwoje sekcji wtórnych przez 216/210 = około 1,03. Nie zaniedbuj miejsc po przecinku, jakość transformatora w dużej mierze zależy od nich!

Po zakończeniu demontujemy rdzeń; Ciastko owijamy szczelnie tą samą taśmą maskującą, perkalem lub taśmą „szmacianą” odpowiednio w 5-6, 4-5 lub 2-3 warstwach. Wiatr przez zakręty, a nie wzdłuż nich! Teraz ponownie nasyć go płynnym lakierem; po wyschnięciu - dwukrotnie nierozcieńczony. Galette jest gotowa, można zrobić drugą. Kiedy oba są na rdzeniu, testujemy transformator ponownie teraz w Ixx (nagle gdzieś się zwinął), poprawiamy biszkopty i impregnujemy cały transformator zwykłym lakierem. Uff, najbardziej ponura część pracy już za nami.

Pociągnij VX

Ale nadal jest dla nas za fajny, nie zapomniałeś? Trzeba zmiękczyć. Najprostszy sposób– rezystor w obwodzie wtórnym nie jest dla nas odpowiedni. Wszystko jest bardzo proste: przy rezystancji zaledwie 0,1 oma przy prądzie 200 zostanie rozproszone 4 kW ciepła. Jeżeli mamy spawarkę o mocy 10 kVA i większej, a potrzebujemy spawać cienki metal, to potrzebny nam będzie rezystor. Niezależnie od prądu ustawionego przez regulator, jego emisja podczas zapłonu łuku jest nieunikniona. Bez aktywnego statecznika miejscami wypalą szew, a rezystor je zgaśnie. Ale dla nas, słabeuszy, będzie to bezużyteczne.

Statecznik reaktywny (cewka, dławik) nie odbierze nadmiaru mocy: pochłonie skoki prądu, a następnie płynnie uwolni je do łuku, co rozciągnie VX tak, jak powinno. Ale wtedy potrzebujesz przepustnicy z regulacją dyspersji. I w tym przypadku rdzeń jest prawie taki sam jak rdzeń transformatora, a mechanika jest dość złożona, patrz ryc.

My pójdziemy w drugą stronę: użyjemy statecznika aktywno-reaktywnego, zwanego potocznie jelitem przez starych spawaczy, patrz rys. po prawej. Materiał – walcówka stalowa 6 mm. Średnica zwojów wynosi 15-20 cm. Ile z nich pokazano na ryc. Podobno dla mocy do 7 kVA to przeczucie jest prawidłowe. Szczeliny powietrzne pomiędzy zwojami wynoszą 4-6 cm. Dławik czynno-reaktywny podłącza się do transformatora za pomocą dodatkowego kawałka kabla spawalniczego (po prostu węża), a uchwyt elektrody mocuje się do niego za pomocą klamry do bielizny. Wybierając miejsce podłączenia, w połączeniu z przełączaniem na odczepy wtórne, można dostroić tryb pracy łuku.

Notatka: Dławik aktywnie-reaktywny może rozgrzać się do czerwoności podczas pracy, dlatego wymaga ognioodpornej, żaroodpornej, dielektrycznej i niemagnetycznej wykładziny. W teorii specjalna ceramiczna kołyska. Dopuszczalne jest zastąpienie go poduszką z suchego piasku lub formalnie naruszeniem, ale nie rażąco, jelito spawalnicze układane na cegłach.

Ale inne?

Oznacza to przede wszystkim uchwyt elektrody i urządzenie łączące do węża powrotnego (obejma, spinacz do bielizny). Ponieważ nasz transformator jest już na wyczerpaniu, musimy kupić je gotowe, ale takie jak te na ryc. prawda, nie ma potrzeby. W przypadku spawarki 400-600 A jakość styku w uchwycie jest ledwo zauważalna, a ponadto wytrzymuje proste zwinięcie węża powrotnego. A nasz domowy, pracując z wysiłkiem, może zwariować, pozornie z nieznanego powodu.

Następnie korpus urządzenia. Musi być wykonany ze sklejki; korzystnie impregnowany bakelitem, jak opisano powyżej. Spód ma grubość 16 mm, panel z listwą zaciskową ma grubość 12 mm, a ścianki i osłona mają grubość 6 mm, aby nie odpadły podczas transportu. Dlaczego nie blacha stalowa? Jest ferromagnetyczny i w polu rozproszonym transformatora może zakłócić jego działanie, ponieważ wyciągniemy z niego wszystko, co się da.

Jeśli chodzi o listwy zaciskowe, same zaciski wykonane są ze śrub M10. Podstawą jest ten sam tekstolit lub włókno szklane. Getinax, bakelit i karbolit nie są odpowiednie; wkrótce będą się kruszyć, pękać i rozwarstwiać.

Spróbujmy na stałe

Spawanie prądem stałym ma wiele zalet, ale napięcie wejściowe dowolnego transformatora spawalniczego staje się bardziej dotkliwe przy stałym prądzie. A nasz, zaprojektowany z myślą o minimalnej możliwej rezerwie mocy, stanie się niedopuszczalnie sztywny. Jelito dławiące już tu nie pomoże, nawet jeśli działało na prąd stały. Ponadto konieczne jest zabezpieczenie drogich diod prostowniczych 200 A przed skokami prądu i napięcia. Potrzebujemy wzajemnie pochłaniającego filtra podczerwieni, FINCH. Choć wygląda na odblaskową, trzeba wziąć pod uwagę silne sprzężenie magnetyczne pomiędzy połówkami cewki.

Znany od wielu lat obwód takiego filtra pokazano na rys. Ale zaraz po jego wdrożeniu przez amatorów stało się jasne, że napięcie robocze kondensatora C jest niskie: skoki napięcia podczas zapłonu łuku mogą osiągnąć 6-7 wartości jego Uхх, tj. 450-500 V. Ponadto potrzebne są kondensatory, które wytrzymują cyrkulację dużej mocy biernej, tylko i wyłącznie olejowo-papierowych (MBGCH, MBGO, KBG-MN). Poniżej daje wyobrażenie o wadze i wymiarach pojedynczych „puszek” tego typu (swoją drogą, nie tanich). Ryc., a bateria będzie potrzebować ich 100-200.

Z cewkowym obwodem magnetycznym jest to prostsze, choć nie do końca. Odpowiednie są do tego transformatory mocy 2 PL TS-270 ze starych telewizorów lampowych „trumiennych” (dane znajdują się w podręcznikach i w RuNet), lub podobnych, lub SL z podobnymi lub większymi a, b, c i h. Z 2 łodzi podwodnych SL jest montowany ze szczeliną, patrz rysunek, 15-20 mm. Mocuje się go za pomocą przekładek tekstolitowych lub ze sklejki. Uzwojenie - izolowany drut od 20 m2 mm, ile zmieści się w oknie; 16-20 obrotów. Nawiń go na 2 przewody. Koniec jednego łączy się z początkiem drugiego, będzie to punkt środkowy.