Metode prskanja premaza. Praškasto premazivanje

Prajmer za praškasto lakiranje

Prije završetka posla izrađuje se prajmer koji je namijenjen za zaštitu od korozije. Kada se tretira epoksidnim prajmerom, formira se hemijski i mehanički jak film, koji je pasivna zaštita od korozije. Ova vrsta prajmera može se koristiti za aluminijumske i čelične proizvode namenjene za unutrašnju upotrebu.Aktivna antikorozivna zaštita koristi se za obradu proizvoda za praškasto lakiranje metala namijenjenih za upotrebu u nepovoljnim i teškim uvjetima. U ovom slučaju koristi se epoksidni prajmer koji sadrži cink, koji ne samo da štiti od korozije, već i ograničava područje njegovog širenja. Proizvodi tretirani ovom metodom mogu se dugo koristiti na otvorenom.

Nanošenje boje prilikom praškastog lakiranja metala

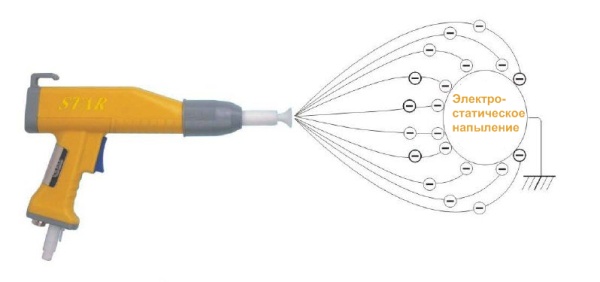

Nakon pripreme površine, pranja i sušenja možete započeti proces tzv lakiranje metala u prahu. Ovaj postupak se mora provesti u komori koja može uhvatiti čestice praha, odložiti ih i zaštititi prostoriju od njihovog širenja. Da biste to učinili, u njega moraju biti ugrađeni filteri, rezervoar i sistem za pumpanje. Ovisno o vrsti utovara proizvoda, komore su prolazne ili slijepe, odnosno za dugačke i male proizvode. U automatskim komorama prah se raspršuje za nekoliko sekundi pomoću posebnih manipulatora.Najčešće za lakiranje metala u prahu korištenjem metode elektrostatičkog premaza. Proizvod je prethodno samleven, a prah se unosi kroz specijalnu sprej bocu koja puni čestice boje. Raspršivač obično ima nekoliko režima rada sa podešavanjem stepena punjenja, pritiska mlaza i veličine čestica praha za bojenje.

Boja u prahu, nakon punjenja u dovodni rezervoar, suspenduje se pod uticajem komprimovanog vazduha, slično fluidizovanom sloju. Zatim zračna pumpa razrjeđuje cijeli volumen boje sa zrakom i usmjerava je na raspršivač, u kojem se čestice praha elektrostatički nabijaju zbog trenja o visokonaponsku elektrodu za punjenje. Nakon napuštanja pištolja za prskanje, boja se privlači na uzemljeni proizvod i ravnomjerno se taloži na njegovoj površini. Kod elektrostatičkog prskanja, boja u prahu dobiva naboj dok prolazi između elektroda u području koronarnog pražnjenja. Boja je raspoređena ravnomjerno i iste debljine po cijeloj površini proizvoda, ali ne smije popuniti slijepe rupe ili se taložiti u debljem sloju na oštro izbočenim oštrim iglicama.

Postoji još jedna opcija za elektrifikaciju boje u prahu - tribostatsko prskanje, tj. punjenje kao rezultat trenja o fluoroplastični dielektrik. Ova metoda je jeftinija jer... visoki napon nije potreban, ali je produktivnost znatno niža, ali je prikladnije nanositi praškasti premaz na proizvode složenih oblika.

Da biste dobili visokokvalitetni premaz, važno je pravilno odabrati volumen, otpornost boje i veličinu njenih čestica. Sav višak boje se hvata i skuplja u poseban sistem za oporavak za ponovnu upotrebu.

Praškasto premazivanje metala

Kako se uvodi boja, kada se to dešava? Boja je dodata premazivanje prahom tokom procesa proizvodnje, odnosno prije nanošenja premaza. Premazivanje prahom daje visokokvalitetni završni sloj koji je relativno čvrst, otporan na abraziju (ovisno o specifikaciji) i čvrst. Tanki praškasti premaz se može saviti, ali se to ne preporučuje za vanjsku upotrebu. Mogućnosti boja i završne obrade su gotovo neograničene sve dok imate vremena i novca da nabavite prah od proizvođača. Prije nego počnemo raditi na kabini za nanošenje praha, moramo u potpunosti razumjeti kako i šta se posao obavlja u kabini za nanošenje praha. Prilično je jednostavno, postoje samo tri stvari koje treba uzeti u obzir.1. VAZDUH - postolju je potreban zrak da bi ispravno funkcionisao.

2. FILTERI - Važan i kritičan dio koji se obično zanemaruje.

3. IZLAZ - Metoda uklanjanja kontaminiranog vazduha je od vitalnog značaja.

Praškasto lakiranje metala

Tehnologija premazivanje prahom služi ne samo za davanje željenog izgleda proizvodu, već i za zaštitu od štetnih učinaka i korozije. Prije nanošenja pudera, proizvod se mora potpuno ukloniti. stara farba, odmastiti, izravnati i očistiti površinu. Zatim se izvodi operacija hromiranja i fosfatiranja kako bi se osigurala pouzdana adhezija. Sam proces bojenja sastoji se od raspršivanja finog, negativno nabijenog praha boje i postupka termalne polimerizacije. Naša kompanija se profesionalno bavi procesom - na savremenoj opremi i garancijama visoka kvaliteta izvedenih radova.Gdje se koristi praškasti premaz?

Za proizvodnju dijelova i konstrukcija sa posebnim dekorativnim svojstvima površine, za povećanje otpornosti na habanje, povećanje otpornosti na udarce i abraziju, smanjenje trenja, povećanje otpornosti na koroziju, otpornost na toplinu, otpornost na kavitaciju, otpornost na eroziju, povećanje kvaliteta električne izolacije itd.Prednosti praškastog premaza

Glavna prednost sa proizvodne tačke gledišta je da kada praškasto obložen proizvod izađe iz rerne, spreman je za dalju obradu u roku od 20 minuta. Standardnim tekućim bojama može biti potrebno nekoliko dana da se osuše prije nego što budu spremne za upotrebu, ovisno o atmosferskim uvjetima. Možete doslovno premazati predmet prahom i početi raditi dok je još vruć na dodir, a da ne morate brinuti da ćete oštetiti premaz. Osim toga, u smislu efikasnosti proizvodnje, manje je otpada, nema prskanja i manje drugih nedostataka. Prskanje postaje sve manje umjetnička forma i ne zahtijeva potrebnu vještinu proizvodnog osoblja.

Oprema za praškasto lakiranje metala

Pištolj za raspršivanje praha za metalizaciju, može biti ručni ili mehanički, dizajniran za raspršivanje širokog spektra prahova. Njegovo robustan dizajnće osigurati duge periode neprekidnog rada.

Primjena opreme za prskanje metala

Povijest nastanka i razvoja tehnologije prskanja, njene moderne metode, prednosti, nedostaci. Klasifikacija procesa termičkog prskanja premaza. Glavne vrste instalacija za prskanje. Shema univerzalne instalacije za prskanje plamenom.

Kratak sažetak materijala:

- Uvod

- 1.1 Moderne metode tehnologije prskanja

- 2. Prednosti i nedostaci tehnologije prskanja

- 2.1 Prednosti tehnologije prskanja

- 2.2 Nedostaci tehnologije raspršivanja

- 3. Tehnološke karakteristike metoda gasno-termalnog raspršivanja. Klasifikacija procesa nanošenja premaza termičkim raspršivanjem

- 4. Vrste instalacija za prskanje

- Zaključak

- Bibliografija

Uvod

Raspršivanje je proces nanošenja premaza na površinu dijela pomoću visokotemperaturnog mlaza velike brzine koji sadrži čestice praha ili kapljice rastopljenog raspršenog materijala, nanesene na osnovni metal nakon udara o njegovu površinu.

Posebno mjesto među savremenim metodama površinske obrade materijala zauzima prskanje. Sputtering has karakteristične karakteristike, čije je poznavanje neophodno za pravi izbor tehnologije premaza za svaki konkretan slučaj. Da biste odabrali optimalnu metodu premaza, potrebno je uzeti u obzir oblik i veličinu proizvoda; zahtjevi za tačnost nanošenja premaza i njegove performanse; troškovi za osnovne i pomoćna oprema, površinski materijali i plinovi, za prethodnu i završnu obradu premaza; uslovi rada i drugi faktori proizvodne i društvene prirode.

Postojeća tehnologija raspršivanja, ovisno o korištenom izvoru toplinske energije, može se podijeliti na dva glavna tipa: plinsko-plamensko raspršivanje, koje koristi toplinu koja se oslobađa pri sagorijevanju mješavine zapaljivog plina sa kisikom, i električno raspršivanje, zasnovano na korištenje topline koja se oslobađa tokom sagorijevanja električnog luka.

1. Istorija nastanka i razvoja tehnologije prskanja

Istorija prskanja seže decenijama unazad, tokom kojih je unapređen način kaljenja mašinskih delova, razvijeni novi izvori grejanja sa visokim energetskim karakteristikama; stvorena je oprema za kontinuirano snabdevanje prskanim materijalom u obliku žice ili praha; Razvijena je i proizvedena kompletna oprema, čiji su tipovi i modifikacije sada prilično brojni.

Prvi gasno-termički premazi dobijeni su početkom 20. veka. M.U. Choop, koji je raspršio rastopljeni metal mlazom plina i, usmjeravajući ovaj tok na uzorak - bazu, dobio je sloj premaza na njemu. Po imenu autora ovaj proces je nazvan shopping i patentiran je u Njemačkoj, Švicarskoj, Francuskoj i Engleskoj. Dizajn prvog metalizatora plinske plamene žice Schoop datira iz 1912. godine, a prvog elektrolučnog metalizatora - 1918. godine.

Do isteka glavnog patenta koji je preuzeo M. Schoop, nisu vršena fundamentalna istraživanja razvoja tehnologije i uspostavljanja granica za primjenu procesa. Kao rezultat toga, proces se vrlo malo koristio u industriji. U prvim godinama nakon pojave metode, stručnjaci su često odbacivali ovaj proces u cjelini. Očigledno je to uglavnom uzrokovano nepoznavanjem granica njegove primjene, nedostatkom opravdanih tehnoloških režima i nedovoljno pouzdanim (sigurnim) radom aparata za plinsku metalizaciju. U prvim uređajima do miješanja zapaljivog plina i kisika dolazilo je odmah nakon što su plinovi izašli iz mlaznice. Zapaljivi gas i kiseonik su isporučeni pod jednakim pritiskom. Kada su mjenjači radili neprecizno, kisik je strujao u acetilenska crijeva i obrnuto. Povratno paljenje je često uzrokovalo paljenje crijeva, pa čak i eksploziju cilindara. Da bi se ova opasnost smanjila, stvoreni su različiti uređaji za regulaciju tlaka, ali se to koristilo samo za gorionike za zavarivanje, a ne za uređaje za metalizaciju.

Od 1952. proizvode se samo uređaji za ubrizgavanje plina koji su sigurni od povratnih udara. Metoda prskanja metala u početku je korištena za zaštitu od korozije. U Francuskoj, na primjer, već 1920. veći čelične konstrukcije poprskana cinkom. Mnogo kasnije otkriveno je da je u cilju povećanja otpornosti na habanje moguće prskati čelik na noseće dijelove osovine. Prvi takav rad izveden je 1936. godine. Metalizacija čahura i kliznih ležajeva obavljena je 1941. Naprotiv, primjena metalnih premaza u dekorativne svrhe i zaštite se koristi od početka procesa. Keramički visokonaponski izolatori već su 1918. godine bili presvučeni bakrom i aluminijumom. Nakon 1945. godine izvršena su mnoga fundamentalna istraživanja, dizajnirani su novi sigurni i produktivni uređaji i razvijeni tehnološki režimi. Do 1950. godine to je izazvalo brzi razvoj tehnologije metalizacije u mnogim zemljama.

U domaćoj industriji gasno-plamenska metalizacija se koristi od kasnih 20-ih godina. Krajem 30-ih godina uspješno je zamijenjen elektrolučnom metalizacijom. Opremu za elektrolučnu metalizaciju kreirao je N.V. Katz i E.M. Linnik.

Stvaranje u kasnim 50-im godinama pouzdane tehnologije za generiranje plazme niske temperature omogućilo je razvoj prvih plazmatrona za nanošenje premaza od žice i praha. Početkom 60-ih, VNIIAvtogenmash, NIAT, IMET po imenu. AA. Baykov Akademija nauka SSSR-a, obrazovni univerziteti MATI po imenu. K.E. Tsiolkovsky, Lenjingradski politehnički institut po imenu M.I. Kalinjina i Moskovska viša tehnička škola nazvana po. N.E. Bauman je stvorio i proizveo prve domaće plazma baklje i instalacije premaza. Trenutno je ovo jedan od najrazvijenijih procesa obrade plazmom, koji omogućava ne samo jačanje površine konstrukcijskih materijala, već i stvaranje novih kompozitnih materijala i premaza koji se ne mogu dobiti drugim metodama.

Plazma raspršivanje dramatično je poboljšalo kvalitetu plinsko-termalnih premaza, budući da je postalo moguće kontrolirati energiju procesa u velikim razmjerima i stvarati premaze od gotovo bilo kojeg materijala. Međutim, bez razvoja teorije formiranja plinsko-termalnih prevlaka, nemoguće je kontrolirati ovaj proces i optimizirati tehnologiju. Obično se proučavaju svojstva premaza u cjelini i određuju neke njegove servisne karakteristike. Međutim, ovaj pristup nam ne dopušta da identificiramo prirodu i procijenimo fizičko-hemijske pojave formiranja premaza, kao i njegovo snažno prianjanje na podlogu.

Šezdesetih godina na IMET-u po imenu A. A. Baikov iz Akademije nauka SSSR-a pod vodstvom akademika N.N. Rykalina V.V. Kudinov, M. X. Shorshorov i drugi izveli su studije zasnovane na principima analize prostorno-vremenske strukture formiranja gasno-termalnih prevlaka i razvoja termičkih i dinamičkih procesa koji prate udar, širenje i kristalizaciju raspršenih čestica. Istovremeno sa upotrebom savremenim metodama istraživanja - optička i elektronska skenirajuća mikroskopija, fazna rendgenska analiza, difrakcija elektrona, električna mjerenja, metode selektivnog jetkanja, određivali su energetske uslove i kinetiku razvoja procesa formiranja prevlake. Ovi radovi činili su osnovu moderne teorije formiranja plinsko-termalnih prevlaka. Glavni dio teorije su ideje o kontaktnoj interakciji čestica prilikom formiranja prskanog premaza, kao i procjena uslova raspršivanja i prijenosa materijala iz izvora raspršivanja na površinu proizvoda. Teorija daje određene ideje o formiranju premaza i objašnjava njihova osnovna svojstva. Istovremeno, predložen je niz kriterija koji omogućavaju procjenu toplinskih, energetskih i fizičko-hemijskih uvjeta kontaktne interakcije čestica, što dovodi do stvaranja sloja prevlake i njegovog snažnog prianjanja na prskanu površinu. Ovi kriteriji omogućavaju razmatranje iz jedinstvene perspektive i opravdavaju kako tehnologiju tako i metode termičkog prskanja. Osim toga, pomažu u pronalaženju optimalnih načina raspršivanja, kao i "dizajn" premaza složenog sastava, koristeći u tu svrhu materijale različitih fizičko-hemijskih i mehaničkih svojstava. Takvi višekomponentni premazi imaju niz svojstava koje ovi materijali ne mogu zadovoljiti pojedinačno.

Jedan od posebne vrste Raspršivanje plamenom je raspršivanje koje koristi energiju eksplozije (detonacije) mješavine acetilena i kisika. Metoda detonacije omogućava nanošenje premaza od vatrostalnih materijala.

Najpopularnija i najstarija vrsta električnog prskanja je lučna metalizacija. Ranije je takva metalizacija koristila žarenje luka naizmjeničnom strujom, što nije omogućilo postizanje stabilnog procesa prskanja žice. Trenutno se jednosmjerna struja koristi za stvaranje luka u elektrometalizatorima, što osigurava bolju stabilnost procesa nanošenja premaza. Nedavno razvijena metoda elektropulsnog premaza je dala dobri rezultati pri nanošenju premaza na unutrašnje cilindrične površine mašinskih delova. Trenutno se ova metoda nastavlja usavršavati.

U procesu velikih kvalitativnih i kvantitativnih promjena nastaju u modernom industrijska proizvodnja, prskanje je predodređeno da postane jedna od najperspektivnijih tehnologija, široka primenašto će biti praćeno povećanjem produktivnosti opreme za premazivanje opremljene mehanizacijom i automatizacijom.

IN poslednjih godinaširoko se koristi za nanošenje zaštitnih i ojačavajućih premaza na dijelove, kao i za restauraciju istrošenih površina na razne načine prskanje. Svi se baziraju na zagrijavanju malih čestica raspršenog materijala do visoko viskoznog ili rastaljenog stanja i prenošenja na površinu proizvoda. Kada se čestice sudare s površinom proizvoda, one se fiksiraju na nju i formiraju premaz. Što je veća brzina čestica, to je veća kvaliteta premaza - njegova gustina i čvrstoća prianjanja na podlogu.

Koristeći ovu metodu, možete stvoriti višeslojne premaze od slojeva različitih sastava. Potrošnja materijala prilikom prskanja je mala, jer podloga se ne topi i ne lomi materijal premaza. Materijal za premazivanje može biti metali, keramika, polimeri. Podloga je metal, staklo, tkanina itd. Glavne metode prskanja uključuju: raspršivanje plamenom, raspršivanje plazmom, metalizaciju električnim lukom, detonaciju i vakuumsko prskanje.

Metalizacija luka se zasniva na sagorevanju luka između dve potrošne elektrode, dovedene pod uglom jedna prema drugoj. Kapljice metala se upuvaju vazduhom ili drugim gasom na podlogu. Prečnik žice 1,5-3 mm. Izvor napajanja luka je ispravljač za zavarivanje. Obično se metalizator fiksira na zid ili drži u rukama. Metoda se uglavnom koristi za nanošenje premaza od cinka i aluminija. 16.7.

Rice. 16.7. Šema elektrolučnog metalizatora: 1 – elektrode; 2 - električne žice; 3 – dovodni valjci; 4 – vrh; 5 – vazdušna mlaznica; 6 – električni luk.

Kod raspršivanja plinskim plamenom topljenje nanesenog materijala vrši se kisik-acitilenskim ili kisik-propanskim plamenom. Udaljenost od gorionika do dijela je 10-15 cm Temperatura plamena je niska.

Plazma raspršivanje je logičan nastavak tehnologije raspršivanja gasom plamenom; karakteriše ga veća temperatura i brzina mlaza gasa. Visoka temperatura plazme omogućava nanošenje premaza od svih materijala koji nemaju vremena da se raspadnu ili sagore u mlazu plazme. Zbog toga je kod plazma raspršivanja raspon raspršenih materijala širi, a kvalitet premaza veći.

Međutim, u svim slučajevima, kvaliteta premaza u velikoj mjeri ovisi o kvaliteti pripreme površine ili podloge dijela. Stoga priprema površine uključuje: odmašćivanje, uklanjanje oksida, hrapavost itd.

Metoda detonacijskog raspršivanja temelji se na ubrzanju praha prilikom eksplozije smjese kisika i acetilena u sklopu posebne instalacije. Brzina čestica praha raste na 600-1000 m/s. U sudaru s površinom podloge, čestice se zagrijavaju do 4000ºS. Velika brzina čestica i njihova visoka temperatura osiguravaju proizvodnju izdržljivih i gustih premaza. Ukupna debljina nanesenog sloja je 0,25-0,3 mm. Međutim, skupa oprema i složenost njenog rada ometaju njenu široku upotrebu. Koristi se za povećanje otpornosti na toplinu i toplinu dijelova itd.

Vakuumsko taloženje ima dvije varijante: termičko taloženje i ionsko taloženje. Tokom termičkog prskanja, metal se zagrijava u vakuumu do temperature na kojoj je tlak njegove pare oko 1 Pa. Podloga (dio) se postavlja na putanju toka pare i para se kondenzuje na njoj. Ova metoda proizvodi premaze otporne na koroziju debljine do 100 µm sa dobrim prianjanjem na podlogu.

Jonsko taloženje se sastoji u tome što se pare nanesenog metala ili legure joniziraju u plazmi usijanog pražnjenja, u kojoj ispareni materijal služi kao katoda, a supstrat kao anoda. Metalne pare ulaze u plazmu inertnog gasa pod pritiskom od 0,1-1 Pa. U tom slučaju dolazi do ionizacije pare, ioni se ubrzavaju električnim poljem, a tok jona se taloži na dio ili podlogu. Prednosti metode: mogućnost jonskog čišćenja površine neposredno prije prskanja, gustina i ujednačenost premaza, dobro prianjanje (adhezija) premaza na glavni dio.

Postoji vibracioni metod za nanošenje plastike. Zasnovan je na svojstvu praškastih materijala da „teku” kao tekućina tokom vibracija kao rezultat smanjenja trenja između čestica praha. Kada se zagrijani metal uroni u posudu s takvim prahom, čestice praha se tope i formiraju trajni premaz.

Prskanjem metala može se metalizirati svaka površina: čelik, bakar, aluminij, beton, keramika, staklo, gips, drvo, plastika, papir, koža, tkanina. Metalizacija ne uzrokuje nikakve strukturne promjene u obloženom materijalu, jer se u procesu taloženja neznatno zagrijava.

Mogućnosti upotrebe metalizacije u proizvodnji su različite. Posebno je važno prskanje metala na čelične dijelove kako bi se zaštitili od korozije.

Ogromne uštede u obojenim metalima i legurama (olovo, kalaj, cink, aluminij) mogu se postići nanošenjem zaštitnog premaza na površinama rezervoara, kupatila, cijevi metodom metalnog prskanja. Metalizacija može nanositi premaze na površine nemetalnih dijelova; na primjer, otpornost drveta na vatru može se značajno povećati.

Prskanjem aluminija na površinu možete dati materijalima svojstva potrebna za obavljanje posebnih funkcija: reflektirati zrake, provoditi električnu struju, ne dozvoliti prolaz pare, itd.

Metalizirane površine mogu se dalje obraditi ovisno o svojstvima temeljnih materijala; niklovanje, hromiranje, oksidacija itd.

Raspršivanjem silikata i drugih materijala na površinu moguće je stvoriti vatrostalne i toplotno otporne filmove od prahova visoke tačke topljenja.

Poglavlje 17. KLASIFIKACIJA METODA ZA DOBIJANJE ĆEKATA. PROIZVODNJA ĆEBIKA METODOM LIJEVANJA

17.1 Odabir metode za dobijanje radnog komada

Potreba za uštedom materijalnih resursa postavlja visoke zahtjeve u pogledu racionalnog odabira obradaka, stepena njihove obradivosti, što u velikoj mjeri određuje troškove tehnološke pripreme proizvodnje, cijenu, pouzdanost i trajnost proizvoda.

Odabir odgovarajuće metode za proizvodnju radnog komada podrazumijeva određivanje racionalnog tehnološkog procesa za njegovu proizvodnju, uzimajući u obzir materijal dijela, zahtjeve za točnost njegove izrade, tehničke uslove, radne karakteristike i serijsku proizvodnju.

Mašinstvo ima veliki broj načina za dobijanje delova. Ova raznolikost, s jedne strane, omogućava značajno povećanje karakteristike performansi strojevima zbog korištenja svojstava izvornog materijala, s druge strane, stvara poteškoće u izboru racionalnog, ekonomičan način primanje detalja.

Posebno je važno odabrati pravu vrstu obratka i odrediti najracionalniji tehnološki proces za njegovu proizvodnju.

Opšti principi izbor radnog komada

Najrasprostranjenije metode za proizvodnju radnih predmeta u mašinstvu su: livenje, oblikovanje metala i zavarivanje, kao i kombinacija ovih metoda.

Svaka metoda sadrži veliki broj načina za dobivanje praznina.

Metoda je grupa tehnoloških procesa zasnovanih na jednom principu oblikovanja.

Casting– izrada izradaka izlivanjem rastopljenog metala određenog hemijskog sastava u kalup za livenje čija šupljina ima konfiguraciju radnog predmeta.

Tretman pritiskom– tehnološki procesi koji se zasnivaju na plastičnoj deformaciji metala.

Zavarivanje– tehnološki proces za izradu trajnih spojeva od metala i legura kao rezultat stvaranja atomsko-molekularnih veza između čestica obradaka koji se spajaju.

Prilikom odabira metode potrebno je fokusirati se prvenstveno na materijal i zahtjeve za njim u smislu obezbjeđivanja uslužnih svojstava proizvoda (liv – liveno gvožđe, čelik sa oznakom L).

Posebno kritične dijelove, koji imaju visoke zahtjeve za veličinom zrna, smjerom vlakana, kao i nivoom mehaničkih svojstava, uvijek treba izrađivati od zaliha dobijenih obradom pod pritiskom.

Odabir metode za dobivanje radnog komada težak je zadatak.

Metoda dobivanja radnog komada mora biti ekonomična, osigurati visoku kvalitetu dijela, produktivna i ne radno intenzivna.

Na izbor metode za dobijanje radnog komada utiču:

1) Priroda proizvodnje. Na primjer, u uslovima velike i masovne proizvodnje, isplativi su: vruće štancanje; livenje pod pritiskom u kalupima za školjke koristeći izgubljene voštane modele. Upotreba ovih metoda može značajno smanjiti dopuštenja i smanjiti radni intenzitet izrade dijela.

2) Materijali i zahtevi za kvalitet dela. Materijali moraju imati potrebnu rezervu određenih tehnoloških svojstava - kovljivost, štancanje, fluidnost, zavarljivost, obradivost.

3) Dimenzije, težina i konfiguracija dijela. Jedinični trošak odljevaka i otkovaka raste kako se njihova masa smanjuje.

4) Površinski kvalitet izradaka, koji obezbeđuje određenu tačnost. Upotreba preciznih metoda osigurava dovoljnu čistoću površine i visoku preciznost obradaka.

5) Mogućnosti postojeće opreme. Oni se uzimaju u obzir pri proizvodnji radnih komada pomoću centrifugalnog livenja, brizganja i toplog kovanja.

17.2 Fizička osnova livničke proizvodnje

Teorija i praksa livničke tehnologije u sadašnjoj fazi omogućavaju dobijanje proizvoda sa visokim performansama. Odlivci rade pouzdano u mlaznim motorima, nuklearnim elektranama i drugim kritičnim mašinama. Koriste se u proizvodnji građevinske konstrukcije, metalurške jedinice, pomorska plovila, dijelovi kućne opreme, umjetnine i nakit.

Sadašnje stanje livničke proizvodnje određeno je unapređenjem tradicionalnih i pojavom novih metoda livenja, kontinuirano rastućim stepenom mehanizacije i automatizacije tehnoloških procesa, specijalizacijom i centralizacijom proizvodnje, kao i stvaranjem naučnih osnova za projektovanje livnice. mašine i mehanizmi.

Najvažnija oblast povećanja efikasnosti je poboljšanje kvaliteta, pouzdanosti, tačnosti i hrapavosti odlivaka uz njihovo maksimalno približavanje obliku. gotovih proizvoda uvođenjem novih tehnoloških procesa i poboljšanjem kvaliteta legura za livenje, otklanjanjem štetnih uticaja na životnu sredinu i poboljšanjem uslova rada.

Lijevanje je najčešća metoda oblikovanja. Značaj livničke proizvodnje je izuzetno velik. U mašinstvu masa livenih delova je 50% mase svih mašina i mehanizama, u mašinogradnji – 80%, u proizvodnji traktora – 60%.

Prednosti livenja su izrada izradaka sa najvišim koeficijentima iskorišćenja metala i tačnosti težine, izrada odlivaka gotovo neograničenih dimenzija i težine, izrada izradaka od legura otpornih na plastičnu deformaciju i teško obradivih rezanjem ( magneti).

Šta ćemo sa primljenim materijalom:

Ako vam je ovaj materijal bio koristan, možete ga spremiti na svoju stranicu na društvenim mrežama:

| Tweet |

Sve teme u ovoj sekciji:

JUG. Baskin, V.F. Glazkov, L.A. Koroleva, M.N. Fedotov

Nauka o materijalima. Tehnologija građevinskih materijala: tutorial/Ed. V.S. Artamonova. – Sankt Peterburg: Univerzitet u Sankt Peterburgu Državne vatrogasne službe Ministarstva za vanredne situacije Rusije, 2011. -

Karakteristična svojstva metala

U ogromnom asortimanu materijala, od pamtivijeka poznato čoveku i u širokoj upotrebi u svom životu i aktivnostima, metali su oduvijek zauzimali posebno mjesto. Ovo je potvrđeno u

Koncept izotropije i anizotropije

Svojstva tijela zavise od prirode atoma od kojih se sastoji i od jačine interakcije između ovih atoma. Sile interakcije između atoma su u velikoj mjeri određene udaljenostima između njih

Čvrstoća metala u idealnim i realnim strukturama. Vrste defekta rešetke

Pojedinačni kristal se može uzgajati iz tečnog rastapa. Obično se koriste u laboratorijama za proučavanje svojstava određene supstance. Metali i legure dobiveni konvencionalnim

Makro i mikroanaliza

Postoje makrostruktura, mikrostruktura i fina struktura materijala. 1.Makrostrukturna analiza - proučavanje strukture metala i legura golim okom ili sa

Termodinamički principi, mehanizam i kinetika kristalizacije metala

Stanje supstance je povezano sa uslovima u kojima se nalazi. Ista tvar u različitim rasponima temperature i tlaka može biti u stanjima koja se međusobno razlikuju po svom

Parametri kristalizacije

Veličina zrna metala uvelike utiče na njegovu mehanička svojstva. Ova svojstva, posebno žilavost i duktilnost, veća su ako metal ima fino zrno. Trudite se da primite

Mehanička svojstva metala i legura

Glavna mehanička svojstva su čvrstoća, elastičnost, viskoznost, tvrdoća. Poznavajući mehanička svojstva, dizajner razumno odabire odgovarajući materijal koji osigurava pouzdanost.

Stres i naprezanje

Deformacija je promjena oblika i veličine tijela pod utjecajem naprezanja. Naprezanje je sila koja djeluje po jedinici površine poprečnog presjeka dijela. Tenzije i izazovi

Ponavljajuća rekristalizacija metalne strukture

Deformisani metal je u neravnotežnom stanju. Prelazak u ravnotežno stanje povezan je sa smanjenjem izobličenja u kristalnoj rešetki, rasterećenjem naprezanja, što određuje

Koncepti o legurama i njihova teorija

Legura je tvar dobivena spajanjem dva ili više elemenata. Moguće su i druge metode pripreme legura: sinterovanje, elektroliza, sublimacija. U ovom slučaju, supstance

Uvjeti termodinamičke ravnoteže u dvokomponentnim legurama

Postoje sljedeće vrste dijagrama stanja dvokomponentnih legura: 1. Dijagram stanja legura sa neograničenom rastvorljivošću komponenti u čvrstom stanju (legure

Utjecaj ugljika i nečistoća na svojstva čelika.

Čelici su najčešći materijali. Imaju dobra tehnološka svojstva. Proizvodi se dobijaju kao rezultat obrade pritiskom i rezanjem. Zasluge

Vrste termičke obrade metala

Svojstva legure zavise od njene strukture. Glavni način promjene strukture, a time i svojstava, je toplinska obrada. Thermal Basics

Transformacije koje se dešavaju u strukturi čelika tokom zagrijavanja i hlađenja

Kao rezultat termičku obradu dolazi do strukturnih promjena u legurama. Nakon termičke obrade, legure metala mogu biti u ravnoteži (stabilne) i neravnotežne

Stvrdnjavanje

Glavni parametri su temperatura grijanja i brzina hlađenja. Prema temperaturi grijanja razlikuju se različite vrste očvršćavanja: - puno, s temperaturom grijanja od 30...50

Hladna obrada čelika

Čelici s visokim udjelom ugljika i mnogi legirani čelici imaju temperaturu na kraju martenzitne transformacije (Mc) ispod 0°C. Dakle, u strukturi čelika nakon kaljenja postoji značajan

Površinsko kaljenje čelika, vrste i opseg

Čvrstoća strukture često ovisi o stanju materijala u površinskim slojevima dijela. Jedna od metoda površinskog kaljenja čeličnih dijelova je površinska

Hemijsko-termička obrada čelika

Hemijsko-termički tretman (CHT) je proces promjene hemijskog sastava, mikrostrukture i svojstava površinskog sloja dijela. Promjena hemijskog sastava na vrhu

Termomehanička obrada čelika

Jedan od tehnoloških procesa obrade otvrdnjavanjem je termomehanička obrada (TMT). Termomehanička obrada se odnosi na kombinovane metode

Metode površinskog očvršćavanja

Glavna svrha metoda mehaničkog površinskog kaljenja je povećanje čvrstoće na zamor. Metode mehaničkog očvršćavanja - zakivanje površinskog sloja do dubine od 0,2 ... 0,4 mm

Konstrukcioni čelici

Konstrukcijski materijali su namijenjeni za izradu mašinskih dijelova, konstrukcija i konstrukcija. Konstrukcijski čelici koji se koriste za proizvodnju različitih dijelova strojeva podliježu

Ugljenični čelici

Niskougljični čelici 05 kp, 08, 10, 10 ps imaju malu čvrstoću i visoku duktilnost. Koriste se bez termičke obrade za proizvodnju lagano opterećenih dijelova - podloške, brtve

Cementabilni i temperabilni čelici

Koristi se za proizvodnju habajućih dijelova i izložen je promjenjivim i udarnim opterećenjima. Dijelovi moraju kombinirati visoku površinsku čvrstoću, tvrdoću i dovoljnu

Čelici za rezne alate

Alatni čelik mora imati visoku tvrdoću, otpornost na habanje, dovoljnu čvrstoću i žilavost (za udarne alate). Rezne ivice mogu postati vruće

Čelici visoke čvrstoće

Čelici visoke čvrstoće su čelici koji imaju vlačnu čvrstoću veću od 1500 MPa, što se postiže odabirom hemijskog sastava i optimalnom termičkom obradom. Ovaj nivo snage može biti

Čelici i legure otporni na koroziju

Uništavanje metala pod uticajem okoline naziva se korozija. Korozija, osim što uništava metal, negativno utječe na performanse dijelova, doprinoseći tome

Čelici i legure otporni na toplinu i toplinu

Otpornost na toplinu, čelici i legure otporni na toplinu Otpornost na toplinu (otpornost na kamenac) je sposobnost metala i legura da se odupru koroziji plina na visokim temperaturama

Magnetni čelici i legure

Za proizvodnju se koriste magnetski tvrdi čelici i legure trajni magneti. Za trajne magnete, visokougljenične čelike sa 1% C, legirane hromom (3%) EX3, kao i x

Aluminijum i njegove legure

Aluminijum je lak metal sa gustinom od 2,7 g/cm3 i tačkom topljenja od 660oC. Ima kubičnu rešetku usmjerenu na lice. Ima visoku toplotnu i električnu provodljivost. Hee

Kovane legure magnezijuma

Magnezijum se teško deformiše na normalnim temperaturama. Duktilnost legura značajno se povećava tokom obrade vrućim pritiskom (360...520oC). Deformabilne legure imaju oznake MA1, MA8

Prašci i materijali za presovanje

Pres puderi su kompozitne plastike sa praškastim organskim i anorganskim punilima (drvno brašno, celuloza, kvarcno brašno, mikroazbest itd.).

Visoko punjena inženjerska plastika

Ove plastike uključuju materijale u kojima udio punila doseže 70-75% po težini. U takvim visoko punjenim materijalima, armaturno punilo se uvodi u obliku limova, tkanina, kontinuiranih

Plastika punjena gasom

Plastika punjena plinom su lagani i ultra lagani materijali koji se proizvode pjenanjem emulzije i otopine polimera sa zrakom ili plinom, ili plinovima koji se oslobađaju tokom procesa očvršćavanja polimera.

Gumeni materijali

Gume su visokomolekularni materijali koji se dobivaju vulkanizacijom mješavine prirodne ili sintetičke gume s raznim punilima. Gumena mješavina sadrži sljedeće:

Ljepila i zaptivači

Ljepila i brtvila su materijali koji stvaraju film i imaju mnogo zajedničkog s njima. Ove otopine ili taline polimera, kao i neorganske tvari koje se nanose na bilo koju površinu

Električni materijali

Električni materijali su skup materijala provodnika. električni izolacijski, magnetski i poluvodički materijali namijenjeni za rad u elektro

Materijali provodnika

Ova grupa materijala uključuje metale i njihove legure. Čisti metali imaju malo otpornost. Kao provodni materijali koriste se bakar, aluminijum, ređe srebro. Izuzetak

električni izolacioni materijali

Električni izolacijski materijali ili dielektrici su oni materijali koji pružaju izolaciju, odnosno sprječavaju curenje električna struja između bilo kojih provodnika

Magnetni materijali

Ovisno o namjeni, razlikuju se magnetski tvrdi i magnetski meki materijali. Za izradu trajnih magneta koriste se tvrdi magnetni materijali. Moraju imati visoke

Poluprovodnički materijali i proizvodi

Poluprovodnički materijali su veliki broj materijali koji se međusobno razlikuju po unutrašnjoj strukturi, hemijskom sastavu i električnim svojstvima. Prema hemijskoj soc

Zahtjevi za materijale

Automobilski dijelovi izrađuju se od ugljenika, legura, specijalnih čelika, livenog gvožđa različitih struktura, obojenih legura livenih na na drugačijoj osnovi. Odnosno

Razlozi za odbijanje

Promene u tehničkom stanju vozila, sklopova i mehanizama nastaju pod uticajem trajnih uzroka, određenih radom samih mehanizama, slučajnih: uzroka,

Vrste habanja delova

1) Mehaničko trošenje nastaje kao rezultat mehaničkih utjecaja. Ima četiri podvrste. Abrazivno habanje nastaje zbog kontakta između površina koje se trljaju.

Opće karakteristike metoda za povećanje pouzdanosti

Potrošački nivo svakog proizvoda, pa tako i automobila, ocjenjuje se njegovom kvalitetom, što u pravilu znači pouzdanost. Pouzdanost rada mašina zavisi od niza

Mjere za poboljšanje pouzdanosti dizajna

Glavne dizajnerske mere koje imaju za cilj povećanje pouzdanosti mašina mogu se sažeti u sledeće grupe: 1. Pojednostavljivanje dizajna mašine, smanjenje broja komponenti

Tehnološke mjere za poboljšanje pouzdanosti

Proračunski nivo pouzdanosti ugrađen u mašinu u fazi projektovanja u konstrukcionom birou mora se obezbediti u procesu izrade delova i elemenata, montaže i podešavanja mašina. Vst

Materijali koji se koriste u mašinstvu

Gvožđe i njegove legure, odnosno čelik i liveno gvožđe, nesumnjivo su glavni tehnički materijali koji se koriste u mašinstvu. Drugo mjesto među građevinskim materijalima

Tehnološke metode za dobijanje blankova

U proizvodnji automobila koriste se livenje, obrada pod pritiskom, valjanje, sinterovanje i kombinovane metode za proizvodnju blankova. Postoje odljevci u kalupima za jednokratnu i višekratnu upotrebu. R

Metalurška proizvodnja i njeni proizvodi

Savremena metalurška proizvodnja je kompleks različitih industrija zasnovanih na nalazištima ruda i koksnog uglja, te energetski kompleksi. Unutra je

Proizvodnja gvožđa

Liveno gvožđe je legura gvožđa i ugljenika sa pratećim elementima (sadržaj ugljenika veći od 2,14%). Početni materijali za proizvodnju livenog gvožđa su: željezna ruda; tokovi

Proizvodi za visoke peći

Sirovo gvožđe je namenjeno za dalju preradu u čelik. Na njega otpada 90% ukupne proizvodnje sirovog gvožđa. Tipično, takvo liveno gvožđe sadrži 3,8...4,4% ugljenika, 0,3...1,2% silicijuma, 0,2...1

Najvažniji tehničko-ekonomski pokazatelji rada visoke peći

1. Koeficijent iskorišćenja korisne zapremine visoke peći (KIPO) je odnos korisne zapremine peći V (m3) i njene prosečne dnevne produktivnosti P (t)

Proizvodnja čelika u pretvaračima kisika

Proces pretvarača kisika je taljenje čelika iz tekućeg lijevanog željeza u pretvaraču s glavnom oblogom i upuhivanje kisika kroz koplje hlađeno vodom. Trenutno je metoda

Proizvodnja aluminijuma

Tehnologija procesa proizvodnje aluminijuma sastoji se od tri faze: 1. Ekstrakcija glinice iz aluminijumskih ruda (boksita) 2. Elektroliza rastaljene glinice za dobijanje primarne

Opće odredbe

Moderno mašinstvo uveliko koristi delove napravljene od praškastih materijala. Metalurgija praha je oblast tehnologije koja pokriva skup metoda i

Metode dobijanja prahova i njihova priprema

Tipična tehnološka shema za proizvodnju proizvoda metodama metalurgije praha uključuje: - proizvodnju praha; -formiranje blanka od praha; - sinterovanje gredice;

Osnovna svojstva prahova

Mehaničke prahove karakteriziraju tehnološki i fizička svojstva, i hemijski sastav. Tehnološka svojstva prahova uključuju: nasipnu gustinu, fluidnost i presovanje

Metode za proizvodnju proizvoda od metalnog praha

Jedna od glavnih faza u proizvodnji proizvoda od metalnog praha nakon njihovog prijema je kalupljenje praznina. Formiranje je proces davanja praškastom materijalu oblika, veličine, gustine i

Zahtjevi za materijale koji se koriste za proizvodnju odljevaka

Svi metali i njihove legure su pogodni za livenje u različitim stepenima. Međutim, da bi kvalitet odlivaka zadovoljio tehničke uslove, legure od kojih su odlivci napravljeni moraju (zadovoljiti)

Karakteristike dizajna i proizvodnosti odljevaka

Prilikom odabira metode lijevanja za dobivanje radnog komada, prvo treba razmotriti pitanje uštede metala. Dizajnerskim i tehnološkim mjerama može se smanjiti potrošnja metala. Često

Oblikovanje profila mašinstva

18.2. 1. Proizvodnja valjanja Valjanje je najčešći način obrade plastične deformacije. Valjanje je podvrgnuto do 90%

Proizvodi za proizvodnju valjanja

Oblik poprečnog presjeka naziva se valjani profil. Set profila raznih oblika i veličine - asortiman. Ovisno o profilu, valjani proizvodi se dijele u četiri glavne grupe: lim

Pritiskom

Prešanje je vrsta obrade pritiskom u kojoj se metal istiskuje iz zatvorene šupljine kroz rupu u matrici koja odgovara poprečnom presjeku profila koji se presuje.

Crtanje

Suština procesa izvlačenja je da se izradak provuče kroz konusni otvor (matrica) u alatu koji se zove matrica. Konfiguracija rupa određuje oblik poda

Oprema za kovanje

Oprema koja se koristi su kovački čekići i kovačke prese. Oprema se odabire ovisno o načinu kovanja određenog metala ili legure, masi kovanja i njegovoj konfiguraciji. Obavezno

Hladno kovanje

Hladno štancanje se izvodi u kalupima bez zagrijavanja obradaka i praćeno je deformacijskim otvrdnjavanjem metala. Hladno štancanje je jedno od najprogresivnijih

Štancanje listova

Štancanje limova je vrsta hladnog oblikovanja u kojoj se limeni materijal deformiše u hladnom ili zagrijanom stanju. Štancanje listova

Kompozitni materijali sa nuldimenzionalnim punilima

U kompozitnim materijalima ove vrste, najčešći tip je metalna matrica izrađena od metala ili legure. Kompozicije na bazi metala ojačane su ravnomjerno raspoređenim disperzijama.

Kompozitni materijali sa jednodimenzionalnim punilima

U kompozitnim materijalima ove vrste ojačavači su jednodimenzionalni elementi u obliku brkova i vlakana (žica). Vlakna i drugi elementi za ojačanje se drže zajedno

Eutektički kompozitni materijali

Eutektički kompozitni materijali su legure eutektičkog ili bliskog eutektičkom sastavu, kod kojih su fazu jačanja orijentisani kristali formirani u procentima

Izrada delova od polimernih kompozitnih materijala

Očvrsli epoksid, poliester, fenol poliamid i druge smole se koriste kao matrice u kompozitnim materijalima na nemetalnoj osnovi. Najčešće kompozicije su armir

Obrada i spajanje kompozitnih materijala

U praksi se često javlja potreba za povezivanjem dijelova komponenti izrađenih od kompozitnih materijala međusobno i sa konstrukcijama od metala i legura. U ovom slučaju problem se svodi na

Nanokristalni materijali

Nanokristalni materijali su oni čija je veličina kristala (zrna ili čestica) manja od 100 nm. Po svom kompleksu svojstava značajno se razlikuju od konvencionalnih materijala iste hemikalije

Tehnologija proizvodnje gumenih proizvoda i njihov opseg

Tehnologija pripreme gumenih smjesa sastoji se od niza operacija koje se izvode u određenom slijedu. Osnovne operacije - priprema sastojaka, njihovo miješanje i dobijanje

Utjecaj radnih uslova na svojstva gume

Struktura prostorne mreže vulkanizirane gume određuje mnoga njihova svojstva. Gume se odlikuju velikom reverzibilnom deformacijom, koja dostiže 100%, pri relativno malim naprezanjima. Sv

Fizičko-hemijske osnove zavarivanja

Zavarivanje je tehnološki proces dobivanja trajnih veza materijala uspostavljanjem međuatomskih veza između dijelova koji se zavaruju na njihovom lokalnom ili općem mjestu.

Osnovne metode zavarivanja i njihove karakteristike

Trenutno je poznato više od 70 metoda zavarivanja koje karakteriziraju različiti tehnološki procesi. Ovo se odnosi i na upotrebu Različiti putevi grijaći dijelovi (električni luk, plin

Elektrolučno zavarivanje

Uprkos uspjehu u razvoju novih metoda zavarivanja, dominantnu poziciju zauzima elektrolučno zavarivanje, koje zauzima i do 60% ukupnog obima zavarivačkih radova). Izvor je

Zavarivanje elektrotroskom

Suština procesa je da se toplinska energija potrebna za taljenje osnovnog i dodatnog metala osigurava toplinom koja se oslobađa u zapremini kupke za šljaku prilikom prolaska kroz nju.

Metode zavarivanja gredama

Zavarivanje elektronskim snopom. Suština procesa je da se dijelovi koji se zavaruju, sastavljaju bez razmaka, stavljaju u vakuumsku komoru i na njih se nanosi snop elektrode - snop elektrode

Zavarivanje na plin

Kod plinskog zavarivanja, radni predmeti 1 i materijal za punjenje 2 u obliku šipke ili žice se tope visokotemperaturnim plamenom 4 plinskog plamenika 3 (slika 20.4).

Ultrazvučno zavarivanje

Ultrazvučno zavarivanje se odnosi na procese koji koriste pritisak, toplotu i međusobno trenje površina koje se zavaruju. Sile trenja nastaju kao rezultat djelovanja na radne komade koji su aksijalno komprimirani

Zavarivanje eksplozijom

Većina tehnološke šeme Eksplozijsko zavarivanje se zasniva na upotrebi usmerene eksplozije. Nalaze se povezane površine izratka, od kojih je jedna stacionarna i služi kao osnova

Zavarivanje trenjem

Zavarivanje trenjem je metoda zavarivanja pod pritiskom pod utjecajem topline koja nastaje trenjem površina koje se zavaruju. Radni komadi koji se zavaruju ugrađuju se koaksijalno u stezaljke

kontaktno zavarivanje

Otporno zavarivanje se odnosi na vrste zavarivanja sa kratkotrajnim zagrevanjem spoja bez topljenja ili sa topljenjem i narušavanjem zagrejanih obradaka. Feature ovih procesa - mjesto

Difuzijsko zavarivanje

Difuzijsko zavarivanje je metoda zavarivanja pod pritiskom u vakuumu primjenom tlačnih sila na povišenim temperaturama. Dijelovi koji se zavaruju pažljivo se čiste, sabijaju, zagrijavaju

Specijalni termički procesi u proizvodnji zavarivanja

Obrada je proces nanošenja sloja metala ili legure na površinu proizvoda. Navarivanje vam omogućava proizvodnju dijelova s površinom različitom od osnovnog metala

Termičko rezanje metala

Rezanje plinom kisikom uključuje sagorijevanje metala u struji kisika i uklanjanje rezultirajućih oksida tom strujom. Kada željezo sagorijeva u kisiku, oslobađa se značajna količina topline

Lemljenje metala

Lemljenje je proces spajanja dijelova pomoću lema - legure koja vlaži površine dijelova i, kada se stvrdne, vezuje ih. Lem je čvrsto povezan sa površinom proizvoda samo kada

Metode lemljenja za uklanjanje oksidnog filma

Flux lemljenje. Da bi se osiguralo uklanjanje oksida s površine lemljenih metala i lema, kao i da bi se spriječilo stvaranje novih oksida prilikom zagrijavanja tijekom procesa lemljenja, koriste se lemilice.

Metode lemljenja za kristalizaciju zalemljenog šava

Kristalizacija nakon hlađenja. U pravilu je temperatura zagrijavanja tokom lemljenja 50-100° viša od temperature topljenja lema. Na ovoj temperaturi, zbog interakcije osnovnog metala i at

Metode lemljenja za popunjavanje praznine

kapilarno lemljenje. Lemljenje, pri kojem rastopljeni lem ispunjava prazninu za lemljenje i drži se u njoj prvenstveno površinskom napetošću, naziva se kapilarno. Kapilarni fenomeni

Lemljenje u rerni. Njegova upotreba u proizvodnji objašnjava se sljedećim faktorima. 1. Visoke performanse. 2. Visoko stabilan kvalitet lemnog spoja. 3.

Metode lemljenja za dobijanje lema

Lemljenje sa gotovim potpuno rastopljenim lemom. Lemljenje koje koristi gotovi lem naziva se gotovim lemljenjem. Lemljenje kompozitnim lemom.

Proces lemljenja

Tehnološki proces lemljenje uključuje skup operacija, od kojih su glavne sljedeće: priprema površina za lemljenje; montaža dijelova; ugradnja lema, u nekim slučajevima ne

Lepljenje delova

Lepljenje je spajanje delova tankim slojem rastvora koji se brzo stvrdnjava - lepka. Proces lijepljenja sastoji se od pripreme površina dijelova koji se spajaju, nanošenja

Defekti u zavarenim i zalemljenim spojevima

Prilikom proizvodnje zavarenih i lemljenih konstrukcija može doći do kvarova, odnosno neusklađenosti pojedinačnih proizvoda sa zakonskim zahtjevima. Učinak defekta na performanse konstrukcije ne ovisi

Metode kontrole kvaliteta zavarenih i zalemljenih spojeva

Postoje dvije vrste metoda kontrole: destruktivne i nedestruktivne. Destruktivna ispitivanja uključuju ispitivanje zavarenih uzoraka svjedoka. Zavareni su pod istim uslovima kao i proizvodi, obično

Spojevi za zakovice i presovanje

Zakivani spojevi se izvode pomoću posebnih zatvarača - zakovica (sl. 20.7 a, b) ili direktnim zakivanjem spojeva dijelova (sl. 20.7 c, d). Zakovice prije

Formiranje kvaliteta površine tehnološkim metodama

Osiguravanje potrebne hrapavosti površine. Obično je poprečna hrapavost veća od uzdužne (duž djelovanja alata, posebno rezača) i stoga, kada kažu

Mašine za sečenje metala

Obrada se vrši na metaloreznim mašinama koje obezbeđuju: potrebnu silu rezanja; podesivo relativno kretanje alata i dijela u prostoru pri potrebnoj brzini, što omogućava

Okretanje

Tokarenje je glavna metoda obrade površina rotacijskih tijela. Ri

Bušenje

Bušenje je glavna metoda izrade slijepih i cilindričnih rupa u čvrstom materijalu radnog predmeta. Alat koji se koristi za bušenje je bušilica koja ima

Posezanje

Provlačenje je metoda visokih performansi za obradu dijelova različitih oblika, koja osigurava visoku preciznost oblika i dimenzija obrađene površine. Primjenjuje se rastezanje u naboru

Glodanje

Glodanje je visoko produktivna i uobičajena metoda obrade površina radnih komada: reznim alatom sa više oštrica - glodalom (sl. 22. c). Glavni pokret prilikom glodanja

Planiranje

Obradu blanjanjem karakteriše ravno klipno glavno kretanje i isprekidano kretanje. Glavni povratni pokret sastoji se od dvostrukih poteza. U

Brušenje

Brušenje je proces obrade radnih predmeta rezanjem pomoću alata (točkova) koji se sastoje od abrazivnog materijala (Sl. 22.1 f, g). Abrazivna zrna su raspoređena nasumično. At

Honing

Koriste se za izradu rupa visoke preciznosti, male hrapavosti i visokog stepena cilindričnosti, kao i za stvaranje specifičnog mikroprofila na zidovima koji promoviše bolje zadržavanje

Super završna obrada

To je finalna metoda fine obrade, tokom koje se dobija posebno glatka površina. Istovremeno, visina mikroneravnina je značajno smanjena. Površine se tretiraju

Poliranje

Poliranje smanjuje hrapavost površine. Ovako se dobija ogledalo sjaj na kritičnim dijelovima dijelova (osilice ležajeva) ili na ukrasnim elementima

Lapping

Ravne, osi simetrične i oblikovane površine obrađuju se preklapanjem (finiširanjem). Ova metoda vam omogućava da postignete najviši stepen tačnosti i najmanju hrapavost površine. Proces se provodi

Ultrazvučni tretman

Omogućava vam da obrađujete ne samo vodljive materijale, kao što je gore spomenuto, već i neprovodne materijale, uključujući krhke i tvrde, na primjer, dijamant, nitrirani čelik, poluvodiče (krema

Izbor metoda obrade

Svaki detalj može se predstaviti kao kombinacija takvih elementarnih površina kao što su ravni. Cilindri, konusi, tori, itd. Složenije površine: vijak, klin, zupčanik i dr.

ZAKLJUČAK

Metali su među najčešćim materijalima koje ljudi koriste za zadovoljavanje svojih životnih potreba. Trenutno je sve veća upotreba

Kandidati fizičkih i matematičkih nauka O. KLYUEV i A. KASHIRIN.

Kada su se pojavili prvi metalni alati, pokazalo se da, iako čvrsti i izdržljivi, često propadaju pod utjecajem vlage. Kako je vrijeme prolazilo, ljudi su stvarali mehanizme i mašine, a što su bili napredniji, to su njihovi metalni dijelovi morali raditi u težim uvjetima. Vibracije i naizmjenična opterećenja, ogromne temperature, radioaktivno zračenje, agresivna kemijska okruženja - ovo nije potpuna lista "testova" kojima su podvrgnuti. S vremenom su ljudi naučili zaštititi metal od korozije, habanja i drugih pojava koje skraćuju vijek trajanja dijelova. U suštini, postoje dva pristupa pružanju takve zaštite: ili se osnovnom metalu dodaju legirajući elementi, koji leguri daju željena svojstva, ili se na površinu nanosi zaštitni premaz. Uslovi rada mašinskih delova diktiraju svojstva koja premazi moraju imati. Tehnologije za njihovu primjenu su različite: neke su uobičajene i relativno nekomplicirane, druge su vrlo suptilne, omogućujući stvaranje premaza s jedinstvenim svojstvima. A nemirni inženjeri nastavljaju da izmišljaju nove premaze i smišljaju načine da ih dobiju. Sudbina ovih izuma može biti sretna ako premaz bude mnogo bolji od svojih prethodnika u pogledu korisna svojstva ili ako tehnologija pruža značajnu ekonomsku korist. Razvoj fizičara iz Obninska kombinuje oba ova uslova.

Na njega se zavaruju metalne čestice koje lete ogromnom brzinom pri sudaru sa podlogom, a keramičke čestice zbijaju premaz (a); na tankom dijelu metalnog sloja (b) vidljive su zalijepljene keramičke čestice.

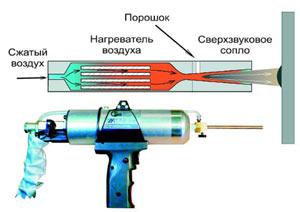

Dijagram (gore) i opći prikaz (dolje) aparata za prskanje metalnih premaza.

Pomoću uređaja možete nanositi premaze u bilo kojoj prostoriji, pa čak i na terenu.

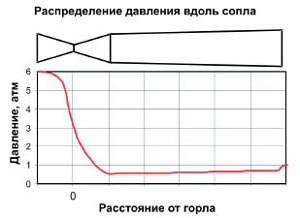

Iza kritičnog dijela mlaznice pojavljuje se zona negativnog tlaka i ovdje se usisava prah. Zahvaljujući ovom fenomenu, bilo je moguće pojednostaviti dizajn hranilice.

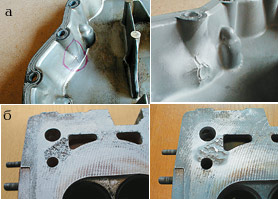

Defekti na delovima karoserije (levo) i posledica prskanja (desno): a - pukotina u automatskom menjaču; b - šupljina u glavi cilindra.

Alati presvučeni slojem bakra ili aluminija mogu se koristiti u područjima opasnim od požara: kada udare u metalne predmete, ne stvaraju iskru.

TEMPERATURA PLUS BRZINA

Od metoda metalizacije površina u savremenoj tehnologiji, najčešće se koriste galvansko taloženje i uranjanje u talinu. Ređe se koriste vakuumsko taloženje, taloženje parom itd. Najbliže razvoju fizičara iz Obninska je gasno-termalna metalizacija, kada se naneseni metal topi, raspršuje u sitne kapljice i mlazom gasa prenosi na podlogu.

Metal se topi plinski gorionici, električni luk, niskotemperaturna plazma, induktori, pa čak i eksplozivi. U skladu s tim, metode metalizacije nazivaju se raspršivanjem plamenom, elektrolučnom i visokofrekventnom metalizacijom, raspršivanjem plazme i detonacijskim plinom.

U procesu raspršivanja plamenom, metalna šipka, žica ili prah se topi i raspršuje u plamenu plamenika koji radi na mješavini kisika i zapaljivog plina. Kod metalizacije električnog luka, materijal se topi električnim lukom. U oba slučaja, kapljice metala se pomiču na prskanu podlogu strujanjem zraka. Plazma raspršivanje koristi mlaz plazme koji stvaraju plazmatroni za zagrijavanje i raspršivanje materijala. različiti dizajni. Prskanje detonacijskog plina nastaje kao posljedica eksplozije koja ubrzava metalne čestice do ogromnih brzina.

U svim slučajevima, čestice raspršenog materijala primaju dvije vrste energije: toplinsku - iz izvora grijanja i kinetičku - iz strujanja plina. Obje ove vrste energije su uključene u formiranje premaza i određuju njegove osobine i strukturu. Kinetička energija čestica (s izuzetkom metode detonacije-gasa) je mala u odnosu na toplotnu energiju, a priroda njihove veze sa podlogom i među sobom određena je termičkim procesima: taljenje, kristalizacija, difuzija, fazne transformacije, itd. Premazi se obično odlikuju dobrom adhezivnom čvrstoćom za podlogu (adhezija) i, nažalost, niskom uniformnošću, jer je širenje parametara po poprečnom presjeku toka plina veliko.

Premazi, koji se stvaraju gasno-termalnim metodama, imaju niz nedostataka. To uključuje, prije svega, visoku poroznost, osim ako, naravno, nije cilj da se premaz posebno učini poroznim, kao u nekim dijelovima radio cijevi. Osim toga, zbog brzog hlađenja metala na površini podloge, u premazu nastaju visoka unutrašnja naprezanja. Radni predmet se neizbježno zagrijava, a ako je složenog oblika, može "voditi". Konačno, upotreba zapaljivih gasova i visokih temperatura u radni prostor kompliciraju mjere za osiguranje sigurnosti osoblja.

Metoda detonacijskog plina se ponešto izdvaja. Tokom eksplozije, brzina čestica dostiže 1000-2000 m/s. Stoga je glavni faktor koji određuje kvalitetu premaza njihova kinetička energija. Premazi se odlikuju visokom adhezijom i niskom poroznošću, ali je eksplozivne procese izuzetno teško kontrolisati, a stabilnost rezultata je gotovo nemoguće garantovati.

BRZINA PLUS TEMPERATURA

Želja za stvaranjem naprednije tehnologije javila se davno. Inženjeri su imali cilj - sačuvati prednosti tradicionalnih tehnologija i riješiti se njihovih nedostataka. Smjer traženja bio je manje-više očigledan: prvo, prevlake treba formirati uglavnom zahvaljujući kinetičkoj energiji metalnih čestica (čestice se ne smiju topiti: to će spriječiti zagrijavanje dijela i oksidaciju podloge i premaza čestice), i, drugo, čestice bi trebale dobiti veliku brzinu ne zbog energije eksplozije, kao u metodi detonacijskog plina, već u mlazu komprimovani gas. Ova metoda se naziva gasnodinamička.

Prvi proračuni i eksperimenti su pokazali da je na ovaj način moguće stvoriti prevlake sa sasvim zadovoljavajućim karakteristikama ako se kao radni gas koristi helijum. Ovaj izbor je objašnjen činjenicom da je brzina strujanja gasa u nadzvučnoj mlaznici proporcionalna brzini zvuka u odgovarajućem gasu. U lakim gasovima (vodonik nije razmatran zbog njegove eksplozivnosti) brzina zvuka je mnogo veća nego u azotu ili vazduhu. Helij je taj koji bi ubrzao metalne čestice do velikih brzina, dajući im kinetičku energiju dovoljnu da se pričvrste za metu. Vjerovalo se da je korištenje težih plinova, uključujući i zrak, osuđeno na neuspjeh.

Rad eksperimentalnih instalacija za raspršivanje dao je dobre rezultate: čestice većine industrijski korištenih metala, ubrzane u mlazu helijuma, dobro su prianjale na podlogu, stvarajući guste prevlake.

Ali inženjeri nisu bili u potpunosti zadovoljni. Bilo je jasno da bi oprema koja koristi lake gasove neizbežno bila skupa i da bi se mogla koristiti samo u preduzećima koja proizvode proizvode visoke tehnologije(samo postoje linije sa komprimiranim helijumom). A vodovi za komprimirani zrak dostupni su u gotovo svakoj radionici, svakom autoservisu i servisu.

Činilo se da su brojni eksperimenti sa komprimiranim zrakom potvrdili najgora očekivanja programera. Međutim, intenzivna potraga nam je omogućila da pronađemo rješenje. Premazi zadovoljavajućeg kvaliteta dobijali su se zagrevanjem komprimovanog vazduha u komori ispred mlaznice, a metalnom prahu dodavana fina keramika ili prah tvrdog metala.

Činjenica je da se prilikom zagrijavanja tlak zraka u komori povećava u skladu s Charlesovim zakonom, pa se stoga povećava i brzina protoka iz mlaznice. Metalne čestice koje su dobile ogromnu brzinu u struji gasa omekšaju se kada udare u podlogu i zavare se za nju. Keramičke čestice igraju ulogu mikroskopskih čekića - prenose svoju kinetičku energiju na donje slojeve, zbijajući ih, smanjujući poroznost premaza.

Neke keramičke čestice se zaglave u premazu, druge se odbijaju od njega. Istina, na ovaj način se premazi dobijaju samo od relativno duktilnih metala - bakra, aluminijuma, cinka, nikla, itd. poznate metode mehanička obrada: bušenje, glodanje, oštrenje, brušenje, poliranje.

GLAVNI USLOVI JE JEDNOSTAVNOST I POUZDANOST

Napori tehnologa bit će uzaludni ako dizajneri ne mogu stvoriti jednostavnu, pouzdanu i ekonomičnu opremu u kojoj bi se implementirao proces koji su izmislili tehnolozi. Osnova uređaja za raspršivanje metalnog praha bila je nadzvučna mlaznica i mali električni grijač komprimiranog zraka koji je mogao dovesti temperaturu protoka na 500-600 o C.

Upotreba običnog zraka kao radnog plina omogućila je istovremeno rješavanje još jednog problema s kojim su se suočili programeri sistema koji koriste lake plinove. Govorimo o uvođenju raspršenog praha u mlaz gasa. Da bi se održala zategnutost, hranilice su morale biti postavljene do kritičnog dijela mlaznice, odnosno prah je morao biti doveden u područje visokog pritiska. Čisto tehničke poteškoće su pogoršane činjenicom da su, prolazeći kroz kritični presjek, metalne čestice uzrokovale trošenje mlaznice, pogoršale njene aerodinamičke karakteristike i nisu omogućile stabilizaciju načina nanošenja premaza. U dizajnu aparata sa zračnim mlazom, inženjeri su koristili princip pištolja za prskanje, poznat svima iz školskih eksperimenata iz fizike. Kada plin prođe kroz kanal promjenjivog poprečnog presjeka, njegova brzina u uskom grlu se povećava, a statički tlak opada i može čak biti ispod atmosferskog. Kanal kroz koji je prah dolazio iz hranilice nalazio se upravo na takvom mjestu, a prah se usisavanjem zraka kretao u mlaznicu.

Kao rezultat toga, rođen je prijenosni aparat za nanošenje metalnih premaza. Ima niz prednosti koje ga čine veoma korisnim u raznim industrijama:

za rad uređaja potrebna vam je samo električna mreža i zračni vod ili kompresor koji osigurava tlak komprimiranog zraka od 5-6 atm i protok od 0,5 m 3 /min;

pri nanošenju premaza temperatura podloge ne prelazi 150 o C;

premazi imaju visoku adheziju (40-100 N/mm 2) i nisku poroznost (1-3%);

oprema ne emituje štetne materije i zračenje;

dimenzije uređaja omogućavaju da se koristi ne samo u radionici, već i na terenu;

Premazi gotovo bilo koje debljine mogu se prskati.

Instalacija uključuje samu prskalicu težine 1,3 kg koju operater drži u ruci ili učvršćuje u manipulator, grijač zraka, dodavače praha, jedinicu za praćenje i kontrolu rada prskalice i hranilice. Sve ovo je montirano na stalak.

Morali smo i naporno raditi na stvaranju potrošnog materijala. Industrijski proizvedeni prahovi imaju preveliku veličinu čestica (oko 100 mikrona). Razvijena je tehnologija koja omogućava dobijanje praha sa zrncima veličine 20-50 mikrona.

OD SVEMIRSKIH VOZILA DO SJEILICA

Nova metoda prskanja metalnih premaza može se koristiti u raznim industrijama. Posebno je efikasan kada radovi na popravci, kada je potrebno obnoviti područja proizvoda, na primjer, popraviti pukotinu ili sudoper. Zahvaljujući niskim temperaturama procesa, lako je obnoviti proizvode tankih zidova koji se ne mogu popraviti na drugi način, na primjer nanošenjem na površinu.

Budući da zona prskanja ima jasne granice, prskani metal ne pada na područja bez defekata, a to je vrlo važno pri popravci dijelova složenih oblika, kao što su kućišta mjenjača, blokovi cilindra motora itd.

Uređaji za raspršivanje već se koriste u zrakoplovnoj i elektroindustriji, u nuklearnim postrojenjima iu poljoprivreda, u auto servisima i u livnicama.

Metoda može biti vrlo korisna u mnogim slučajevima. Evo samo nekoliko njih.

Obnova istrošenih ili oštećenih površina. Uz pomoć prskanja obnavljaju se dijelovi mjenjača, pumpi, kompresora, kalupi za livenje po investicionoj masi, kalupi za izradu plastične ambalaže koji su oštećeni tokom rada. Nova metoda je postala velika pomoć radnicima u automehaničarskim kompanijama. Sada bukvalno "na koljenima" zatvaraju pukotine u blokovima cilindara, prigušivačima itd. Bez problema otklanjaju nedostatke (šupljine, fistule) na aluminijskim odljevcima.

Otklanjanje curenja. Niska plinopropusnost premaza omogućava uklanjanje curenja u cjevovodima i posudama kada se ne mogu koristiti zaptivne mase. Tehnologija je pogodna za popravku rezervoara koji rade pod pritiskom ili na visokim i niskim temperaturama: izmjenjivači topline, automobilski radijatori, klima uređaji.

Nanošenje elektroprovodljivih premaza. Nanošenjem na metalnu ili keramičku površinu moguće je nanositi bakrene i aluminijske folije. Konkretno, metoda je isplativija od tradicionalnih metoda kada se bakrene sabirnice koje nose struju, pocinčani jastučići na elementima za uzemljenje itd.

Zaštita od korozije. Aluminijske i cink folije bolje štite površine od korozije od boja i lakova i mnogih drugih. metalne prevlake. Niska produktivnost instalacije ne dopušta obradu velikih površina, ali je vrlo zgodno zaštititi tako ranjive elemente kao što su zavari. Prskanjem cinka ili aluminijuma moguće je zaustaviti koroziju na mestima gde se pojavljuju „bube“ na farbanim površinama karoserije automobila.

Restauracija kliznih ležajeva. Babbitt obloge se obično koriste u kliznim ležajevima. Vremenom se troše, razmak između osovine i čahure se povećava i sloj maziva je oštećen. Tradicionalna tehnologija popravke zahtijeva ili zamjenu obloge ili defekte zavarivanja. A prskanje vam omogućava da obnovite obloge. U ovom slučaju, keramika se ne može koristiti za sabijanje sloja prskanog metala. Čvrsti uključci će uzrokovati kvar ležaja u roku od nekoliko minuta nakon početka rada, a površine i čahure i osovine će biti oštećene. Morao sam koristiti mlaznicu posebnog dizajna. Omogućava nanošenje premaza od čistog babita u takozvanom termokinetičkom režimu. Čestice praha neposredno iza kritičnog dijela mlaznice ubrzavaju se nadzvučnim strujanjem zraka, a zatim se brzina strujanja naglo smanjuje na transzvučnu. Kao rezultat, temperatura naglo raste, a čestice se zagrijavaju gotovo do tačke topljenja. Kada udare u površinu, deformiraju se, djelimično se tope i dobro prianjaju na sloj ispod.

NAPOMENA ZA SPECIJALISTE

Književnost

Kashirin A.I., Klyuev O.F., Buzdygar T.V. Uređaj za gasnodinamičko premazivanje praškastih materijala. RF patent za pronalazak br. 2100474. 1996, MKI6 S 23 S 4/00, publ. 27.12.97. Bilten br. 36.

Kaširin A. I., Klyuev O. F., Shkodkin A. V. Metoda za proizvodnju premaza. RF patent za pronalazak br. 2183695. 2000, MKI7 C 23 C 24/04, publ. 20.06.02. Bik. br. 17.

Kontakt podatke programera i uslove za kupovinu njihovih tehnologija ili proizvoda možete pronaći u redakciji.