Metody nástřiku nátěrů. Práškové lakování

Základní nátěr pro práškové lakování

Před provedením je vyroben základní nátěr pro antikorozní ochranu. Při ošetření epoxidovým základním nátěrem se vytvoří chemicky a mechanicky pevný film, který je pasivní antikorozní ochranou. Tento typ základního nátěru lze aplikovat na hliníkové a ocelové výrobky určené pro vnitřní použití.Aktivní antikorozní ochrana se používá pro zpracování výrobků pro práškové lakování kovů, určených pro provoz v nepříznivých a drsných podmínkách. V tomto případě se používá základní nátěr obsahující epoxidový zinek, který nejen chrání před korozí, ale také omezuje oblast jeho distribuce. Výrobky zpracované touto metodou lze dlouhodobě používat venku.

Aplikace barvy pro práškové lakování kovů

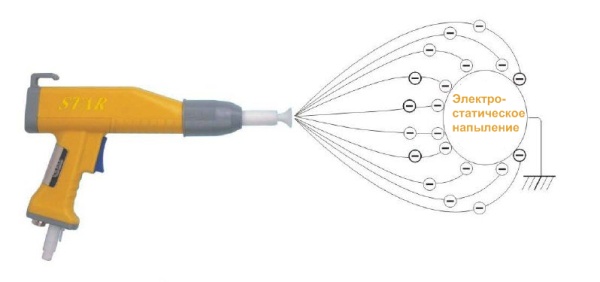

Po přípravě povrchu, umytí a vysušení můžete přistoupit k procesu tzv kovové práškové lakování. Tento postup musí být proveden v komoře schopné zachytit částice prášku, využít je a chránit místnost před jejich šířením. K tomu je třeba zabudovat filtry, zásobník a čerpací systém. Podle typu nakládání výrobků jsou komory průchozí a slepé pro dlouhé a malé výrobky. V automatických komorách je prášek rozprašován během několika sekund speciálními manipulátory.Nejčastěji pro kovové práškové lakování pomocí metody elektrostatického nanášení. Produkt je předem uzemněn a prášek je přiváděn přes speciální stříkací pistoli, která nabíjí částice barvy. Rozprašovač má obvykle několik provozních režimů s nastavením stupně nabití, tlaku paprsku a velikosti částic barvícího prášku.

Prášková barva po naložení do násypky je působením stlačeného vzduchu převedena do suspendovaného stavu, podobně jako fluidní lože. Poté vzduchové čerpadlo naředí vrstvu s celým objemem barvy vzduchem a pošle ji do stříkací pistole, ve které se částice prášku elektrostaticky nabijí třením o nabíjecí elektrodu vysokým napětím. Po opuštění rozprašovače je barva přitahována k uzemněnému produktu a rovnoměrně se usazuje na jeho povrchu. Při elektrostatickém nástřiku se prášková barva nabíjí průchodem mezi elektrodami v oblasti korónového výboje. Barva je rovnoměrně a ve stejné tloušťce po celé ploše výrobku, ale nemusí vyplňovat slepé otvory nebo se usazovat v silnější vrstvě na silně vyčnívajících ostrých špendlíkech.

Pro elektrifikaci barvícího prášku existuje ještě jedna možnost - tribostatický nástřik, tzn. nabíjení v důsledku tření o fluoroplastické dielektrikum. Tato metoda je levnější, protože není vyžadováno vysoké napětí, ale produktivita je mnohem nižší, ale je vhodnější aplikovat práškové lakování na výrobky složitého tvaru.

Pro získání vysoce kvalitního nátěru je důležité správně zvolit objem, odolnost barvy a velikost jejích částic. Veškerá přebytečná barva je zachycena a shromážděna ve speciálním regeneračním systému pro opětovné použití.

Práškové lakování kovů

Jak se barva zavádí, kdy k ní dochází? Barva se přidává do práškové lakování při výrobě, tedy před nátěrem. Práškové lakování vytváří vysoce kvalitní povlak, který je relativně tvrdý, odolný proti oděru (v závislosti na specifikaci) a houževnatý. Jemný práškový lak lze ohýbat, ale pro venkovní aplikace se to nedoporučuje. Výběr barvy a povrchové úpravy je téměř neomezený, pokud máte čas a peníze na získání prášku od výrobce. Než budeme pracovat na práškové stříkací kabině, musíme plně porozumět tomu, jak a co v stříkací kabině funguje. Je to docela jednoduché, v zásadě je třeba zvážit pouze tři věci.1. VZDUCH - Kabina potřebuje ke správnému fungování vzduch.

2. FILTRY - životně důležitá a kritická část, která je obvykle opomíjena.

3. VÝFUK - Metoda odstraňování znečištěného vzduchu je životně důležitá.

Práškové lakování na kov

Technika práškové lakování slouží nejen k dodání požadovaného vzhledu výrobku, ale také k ochraně před nepříznivými vlivy a korozí. Před nanesením prášku z produktu musí být zcela odstraněn starý nátěr, povrch odmastit, vyrovnat a vyčistit. Poté se provádí chromátování a fosfátování, aby byla zajištěna spolehlivá adheze. Samotný proces barvení sestává z rozprašování jemně dispergovaného, záporně nabitého prášku barviva a postupu tepelné polymerace. Naše společnost se procesu profesionálně věnuje - na moderním vybavení a zárukách vysoká kvalita provedené práce.Kde se používá práškové lakování?

Pro výrobu dílů a konstrukcí se speciálními dekorativními povrchovými vlastnostmi, pro zvýšení odolnosti proti opotřebení, zvýšení odolnosti proti otěru, snížení tření, zvýšení odolnosti proti korozi, tepelné odolnosti, odolnosti proti kavitaci, odolnosti proti erozi, zvýšení elektrických izolačních vlastností atd.Výhody práškového lakování

Hlavní výhodou z výrobního hlediska je, že když práškově lakovaný výrobek opustí pec, je připraven k další práci do 20 minut. Standardní tekuté barvy mohou schnout několik dní, aby byly plně připraveny k použití, také doba závisí na atmosférických podmínkách. Předmět můžete doslova natřít práškovým lakem a začít pracovat, dokud je na dotek ještě horký a nemusíte se bát poškození povlaku. Navíc z hlediska efektivity výroby je méně odpadu, žádné rozstřiky a méně jiných vad. Stříkání je stále méně uměleckou formou a nevyžaduje potřebnou zručnost výrobního personálu.

Zařízení pro práškové lakování kovů

Prášková stříkací pistole pro pokovování, může být ruční nebo mechanická, určená pro stříkání široké škály prášků. Jeho robustní konstrukce zajistí dlouhou dobu bezproblémového provozu.

Aplikace zařízení pro stříkání kovů

Historie vzniku a vývoje stříkací techniky, její moderní metody, výhody, nevýhody. Klasifikace procesů žárového nástřiku povlaků. Hlavní typy stříkacích zařízení. Schéma univerzální instalace plamenem.

Stručné shrnutí materiálu:

- Úvod

- 1.1 Moderní metody technologie naprašování

- 2. Výhody a nevýhody technologie naprašování

- 2.1 Výhody technologie nástřiku

- 2.2 Nevýhody technologie naprašování

- 3. Technologické vlastnosti metod plynotermálního nástřiku. Klasifikace procesů žárového nástřiku povlaků

- 4. Typy stříkacích zařízení

- Závěr

- Bibliografie

Úvod

Stříkání je proces nanášení povlaku na povrch součásti pomocí vysokoteplotního vysokorychlostního paprsku obsahujícího částice prášku nebo kapky roztaveného stříkaného materiálu usazeného na základní kov při nárazu na jeho povrch.

V řadě moderních metod povrchové úpravy materiálů zaujímá nástřik zvláštní místo. Postřik má charakteristické rysy, jehož znalost je nezbytná pro správná volba technologie povlakování pro každý konkrétní případ. Pro výběr optimální metody nátěru je nutné vzít v úvahu tvar a rozměry výrobků; požadavky na přesnost nanášení nátěru, jeho provozní vlastnosti; základní a pomocné vybavení, povrchové materiály a plyny pro předběžné a konečné zpracování nátěrů; pracovní podmínky a další faktory průmyslové a sociální povahy.

Stávající technologii stříkání lze v závislosti na použitém zdroji tepelné energie rozdělit na dva hlavní typy: stříkání plamenem, které využívá teplo uvolněné při spalování směsi hořlavého plynu s kyslíkem, a elektrické stříkání, založené na využití tepla uvolněného při hoření elektrického oblouku.

1. Historie vzniku a vývoje stříkací techniky

Historie stříkání se táhne již desítky let, během nichž se zdokonaloval způsob kalení strojních součástí, byly vyvinuty nové zdroje ohřevu s vysokými energetickými charakteristikami; bylo vytvořeno zařízení pro kontinuální přívod stříkaného materiálu ve formě drátu nebo prášku; Bylo vyvinuto a vyrobeno kompletní zařízení, jehož typy a modifikace se v dnešní době rozrostly do značné míry.

První tepelné povlaky byly získány na počátku 20. století. M.U. Choop, který rozprášil roztavený kov proudem plynu a nasměroval tento proud na vzorek - základnu, na kterou byla nanesena vrstva povlaku. Podle jména autora se tomuto procesu říkalo nakupování a byl patentován v Německu, Švýcarsku, Francii a Anglii. Konstrukce prvního pokovovacího drátu s plynovým plamenem Schoop pochází z roku 1912 a prvního pokovovacího drátu s elektrickým obloukem z roku 1918.

Až do vypršení hlavního patentu přijatého M. Schoopem nebyl prováděn základní výzkum vývoje technologie a stanovení hranic pro aplikaci procesu. V důsledku toho byl proces v průmyslu používán velmi málo. V prvních letech po příchodu této metody odborníci často tento proces jako celek zavrhli. Zřejmě to bylo způsobeno především neznalostí limitů její aplikace, nedostatkem rozumných technologických režimů a nedostatečně spolehlivým (bezpečným) provozem plynových pokovovacích zařízení. V prvních zařízeních docházelo ke smíchání hořlavého plynu a kyslíku přímo po výstupu plynů z trysky. Hořlavý plyn a kyslík byly dodávány pod stejným tlakem. Při nepřesném chodu převodovek proudil kyslík do acetylenových hadic a naopak. Vůle plamenů často způsobila vznícení hadic a dokonce i výbuch lahví. Pro snížení tohoto nebezpečí byla vytvořena různá zařízení k regulaci tlaku, která se však používala pouze pro svařovací hořáky, nikoli pro pokovovací zařízení.

Od roku 1952 se vyráběly pouze injektorové plynové spotřebiče, které jsou bezpečné před zpětným požárem. Metoda nástřiku kovů se zpočátku používala k ochraně proti korozi. Ve Francii například již v roce 1920 větší ocelové konstrukce stříkané zinkem. Mnohem později bylo zjištěno, že pro zvýšení odolnosti proti opotřebení je možné nastříkat ložiskové části hřídelí ocelí. První takové práce byly provedeny v roce 1936. Oplechování pouzder a kluzných ložisek bylo provedeno v roce 1941. Naproti tomu aplikace kovových povlaků pro dekorativní účely a stínění se používá od počátku procesu. Již v roce 1918 byly keramické vysokonapěťové izolátory potaženy mědí a hliníkem. Po roce 1945 byla provedena řada zásadních výzkumů, navržena nová bezpečná a produktivní zařízení a vyvinuty technologické režimy. V roce 1950 to způsobilo rychlý rozvoj technologie pokovování v mnoha zemích.

V domácím průmyslu se od konce 20. let začalo používat plynové pokovování. Koncem 30. let byl úspěšně nahrazen pokovováním elektrickým obloukem. Zařízení pro metalizaci elektrickým obloukem vytvořil N.V. Katz a E.M. Linnik.

Vytvoření spolehlivé techniky pro generování nízkoteplotního plazmatu na konci 50. let umožnilo vyvinout první plazmové hořáky pro nanášení povlaků z drátu a prášků. Na počátku 60. let, VNIIAvtogenmash, NIAT, IMET je. A.A. Baikov akademie věd SSSR, vzdělávací instituce MATI nich. K.E. Tsiolkovsky, Leningradský polytechnický institut pojmenovaný po M.I. Kalinin a MVTU im. N.E. Bauman vytvořil a vyrobil první domácí plazmové hořáky a lakovací zařízení. V současnosti se jedná o jeden z nejrozvinutějších procesů plazmového zpracování, který umožňuje nejen vytvrzovat povrch konstrukčních materiálů, ale umožňuje vytvářet nové kompozitní materiály a povlaky, které nelze získat jinými metodami.

Plazmové stříkání dramaticky zlepšilo kvalitu plyno-tepelných povlaků, protože bylo možné řídit energii procesu ve velkém měřítku a vytvářet povlaky z téměř jakéhokoli materiálu. Bez rozvoje teorie tvorby plyno-tepelných povlaků však není možné tento proces řídit a technologii optimalizovat. Obvykle se zkoumají vlastnosti povlaku jako celku a zjišťují se některé jeho provozní charakteristiky. Tento přístup však neumožňuje odhalit povahu a posoudit fyzikálně-chemické jevy, tvorbu povlaku a také jeho silnou přilnavost k podkladu.

V 60. letech na IMET pojmenovaném po A. A. Baikov z Akademie věd SSSR pod vedením akademika N.N. Rykalina V.V. Kudinov, M. Kh.Shorshorov a další provedli studie založené na principech analýzy časoprostorové struktury tvorby plyno-tepelných povlaků a vývoje tepelných a dynamických procesů doprovázejících dopad, šíření a krystalizaci rozstřikovaných částic. Současně s užíváním moderní metody studium - optická a elektronová rastrovací mikroskopie, RTG fázová analýza, elektronová difrakce, elektrofyzikální měření, metody selektivního leptání, stanovení energetických podmínek a kinetiky vývoje procesů tvorby povlaků. Tyto práce tvořily základ moderní teorie tvorby plyno-tepelných povlaků. Hlavní částí teorie je koncept kontaktní interakce částic při tvorbě stříkaného povlaku, dále posouzení podmínek nástřiku a přenosu materiálů ze zdroje nástřiku na povrch výrobku. Teorie dává určité představy o tvorbě povlaků a vysvětluje jejich hlavní vlastnosti. Současně byla navržena řada kritérií, která umožňují vyhodnotit tepelné, energetické a fyzikálně chemické podmínky kontaktní interakce částic, která vede k vytvoření povlakové vrstvy a její silné adhezi k nastříkanému povrchu. Tato kritéria umožňují posuzovat z jednotného hlediska a zdůvodňovat jak technologii, tak metody žárového nástřiku. Kromě toho pomáhají najít optimální režimy depozice a také „navrhnout“ povlaky komplexního složení za použití materiálů s různými fyzikálně-chemickými a mechanickými vlastnostmi pro tento účel. Takové vícesložkové povlaky mají soubor vlastností, které tyto materiály samostatně nesplňují.

Jeden z speciální typy stříkání plamenem je stříkání, které využívá energii výbuchu (detonace) směsi acetylenu a kyslíku. Detonační metoda umožňuje nanášet povlaky ze žáruvzdorných materiálů.

Nejoblíbenějším a nejstarším typem elektrického stříkání je obloukové pokovování. Dříve se při takové metalizaci používal oblouk hořící na střídavý proud, což neumožňovalo získat stabilní proces naprašování drátu. V současné době se k vytvoření oblouku v elektrometalizérech používá stejnosměrný proud, který zajišťuje lepší stabilitu procesu povlakování. Nedávno vyvinutá metoda elektroimpulzního povlakování poskytla dobré výsledky při povlakování vnitřních válcových ploch strojních součástí. Tato metoda se v současné době zdokonaluje.

V procesu velkých kvalitativních a kvantitativních změn probíhajících v moderně průmyslová produkce nástřik je předurčen stát se jednou z nejslibnějších technologií, široké uplatnění což bude doprovázeno zvýšením produktivity lakovacího zařízení s jeho vybavením prostředky mechanizace a automatizace.

V minulé roky k nanášení ochranných a vytvrzovacích nátěrů na díly a také k obnově opotřebovaných povrchů různé cesty stříkání. Všechny jsou založeny na zahřátí malých částic stříkaného materiálu do vysoce viskózního nebo roztaveného stavu a jejich přenesení na povrch produktu. Při kolizi s povrchem produktu jsou částice na něm fixovány a tvoří povlak. Čím vyšší je rychlost částic, tím vyšší je kvalita povlaku - jeho hustota a přilnavost k podkladu.

Tímto způsobem je možné vytvářet vícevrstvé nátěry z vrstev různého složení. Spotřeba materiálů při nástřiku je nízká, protože substrát se neroztaví a neláme nátěrový materiál. Nátěrovým materiálem mohou být kovy, keramika, polymery. Substrát - kov, sklo, tkaniny atd. Mezi hlavní způsoby depozice patří: depozice plynovým plamenem, plazmová depozice, metalizace elektrickým obloukem, detonace a vakuová depozice.

Obloukové pokovování je založeno na hoření oblouku mezi dvěma odtavnými elektrodami přiváděnými pod úhlem k sobě. Kapky kovu jsou odfouknuty vzduchem nebo jiným plynem na substrát. Průměr drátu 1,5-3 mm. Zdrojem energie oblouku je svařovací usměrňovač. Obvykle je metalizátor upevněn na stěně nebo držen v rukou. Metoda se používá především pro nanášení zinkových a hliníkových povlaků Obr. 16.7.

Rýže. 16.7. Schéma metalizátoru elektrického oblouku: 1 - elektrody; 2- elektrické dráty; 3 - podávací válečky; 4 - hrot; 5 - vzduchová tryska; 6 - elektrický oblouk.

Při stříkání plamenem se tavení nanášeného materiálu provádí pomocí kyslíko-acytylenového nebo kyslíko-propanového plamene. Vzdálenost od hořáku k dílu je 10-15 cm Teplota plamene je nízká.

Plazmové stříkání je logickým pokračováním technologie stříkání plamenem; vyznačuje se vyšší teplotou a rychlostí proudu plynu. Vysoká teplota plazmatu umožňuje nanášet povlak ze všech materiálů, které se nestihnou v plazmovém paprsku rozložit nebo vyhořet. Proto je u plazmového nástřiku škála stříkaných materiálů širší a kvalita nátěru vyšší.

Ve všech případech je však kvalita povlaku vysoce závislá na kvalitě přípravy povrchu nebo podkladu součásti. Proto příprava povrchu zahrnuje: odmaštění, odstranění oxidů, zdrsnění atd.

Metoda detonačního nástřiku je založena na urychlení prášku při výbuchu směsi kyslík-acetylen v rámci speciální instalace. Rychlost částic prášku se zvyšuje na 600-1000 m/s. Při kolizi s povrchem substrátu se částice zahřejí až na 4000ºС. Vysoká rychlost částic, jejich vysoká teplota zajišťuje výrobu pevných a hustých povlaků. Celková tloušťka nanášené vrstvy je 0,25-0,3 mm. Nicméně drahé zařízení, složitost jeho provozu brání jeho širokému použití. Používá se ke zvýšení tepelné a tepelné odolnosti dílů atd.

Vakuová depozice má dvě varianty: tepelnou depozici a iontovou depozici. Při žárovém nástřiku se kov zahřívá ve vakuu na teplotu, při které je tlak jeho par asi 1 Pa. Do cesty proudu páry se umístí substrát (díl) a pára na něm kondenzuje. Tato metoda vytváří korozivzdorné povlaky až do tloušťky 100 µm s dobrou přilnavostí k podkladu.

Iontová depozice spočívá v tom, že páry naneseného kovu nebo slitiny jsou ionizovány v plazmatu doutnavého výboje, ve kterém odpařený materiál slouží jako katoda a substrát jako anoda. Pára kovu vstupuje do plazmy inertního plynu pod tlakem 0,1-1 Pa. V tomto případě dochází k ionizaci páry, ionty jsou urychlovány elektrickým polem a tok iontů se ukládá na součást nebo substrát. Výhody metody: možnost iontového čištění povrchu bezprostředně před nástřikem, hustota a rovnoměrnost nátěru, dobrá adheze (přilnavost) nátěru k hlavní části.

Pro nanášení plastů existuje vibrační metoda. Je založena na vlastnosti práškových materiálů „téct“ jako kapalina během vibrací v důsledku snížení tření mezi částicemi prášku. Když se zahřátý kov ponoří do nádoby s takovým práškem, částice prášku se roztaví a vytvoří odolný povlak.

Nástřikem kovu lze pokovit jakýkoli povrch: ocel, měď, hliník, beton, keramika, sklo, sádra, dřevo, plast, papír, kůže, tkanina. Metalizace nezpůsobuje žádné strukturální změny v potaženém materiálu, protože se během procesu nanášení nepatrně zahřívá.

Možnosti využití metalizace ve výrobě jsou rozmanité. Obzvláště důležité je nástřik kovu na ocelové části, aby byly chráněny před korozí.

Obrovské úspory neželezných kovů a slitin (olovo, cín, zinek, hliník) lze dosáhnout provedením ochranného nátěru na povrchy nádrží, van, potrubí, nástřikem kovu. Pokovováním lze nanášet nátěry na povrchy nekovových dílů, lze například výrazně zvýšit požární odolnost dřeva.

Naprašováním hliníku na povrch je možné dodat materiálům vlastnosti potřebné k provádění speciálních funkcí: odrážet paprsky, vést elektrický proud, zadržovat páru atd.

Metalizované povrchy lze podrobit dalšímu zpracování v závislosti na vlastnostech základních materiálů; nikl, chrom, oxidovat atd.

Naprašováním na povrch silikátových a jiných materiálů je možné vytvářet žáruvzdorné a žáruvzdorné filmy z prášků s vysokým bodem tání.

Kapitola 17 VÝROBA VÝROBKŮ METODOU LITÍ

17.1 Výběr způsobu získání obrobku

Potřeba šetřit materiálové zdroje klade vysoké nároky na racionální výběr přířezů, na úroveň jejich vyrobitelnosti, která do značné míry určuje náklady na technologickou přípravu výroby, nákladovou cenu, spolehlivost a životnost výrobků.

Volba správné metody pro získání obrobku znamená stanovení racionálního technologického postupu pro jeho získání s ohledem na materiál součásti, požadavky na přesnost jeho výroby, technické podmínky, provozní vlastnosti a sériovou výrobu.

Strojírenství má velké množství způsobů, jak získat díly. Tato rozmanitost na jedné straně umožňuje výrazně zlepšit výkon strojů využitím vlastností výchozího materiálu, na druhé straně vytváří potíže při výběru racionálního, ekonomickým způsobem přijímat podrobnosti.

Zvláště důležité je vybrat správný typ obrobku, zadat nejracionálnější technologický postup pro jeho výrobu.

Obecné zásady výběr obrobku

K získávání polotovarů se ve strojírenství nejvíce používají následující metody: lití, tváření kovů a svařování, jakož i kombinace těchto metod.

Každá z metod obsahuje velké množství způsobů, jak získat polotovary.

Metoda- jedná se o skupinu technologických postupů, které jsou založeny na jediném principu tvarování.

Casting- získávání sochorů litím roztaveného kovu daného chemického složení do formy, jejíž dutina má tvar sochoru.

Léčba tlakem- technologické postupy, které jsou založeny na plastickém tvarování kovů.

Svařování- technologický postup získávání nerozebíratelných spojů z kovů a slitin v důsledku vytváření atomově-molekulárních vazeb mezi částicemi spojovaných obrobků.

Při výběru metody je třeba se zaměřit především na materiál a požadavky na něj z hlediska zajištění užitných vlastností výrobku (litina - litina, ocel s označením L).

Zvláště kritické díly s vysokými požadavky na velikost zrna, směr vláken a mechanické vlastnosti by měly být vždy vyrobeny z předtvarovaných polotovarů.

Výběr metody pro získání obrobku je obtížný úkol.

Způsob získání obrobku musí být ekonomický, zajistit vysokou kvalitu dílu, produktivní a nepracný.

Výběr metody pro získání obrobku je ovlivněn:

1) Povaha výroby. Například v podmínkách velkosériové a hromadné výroby jsou ziskové: kování za tepla; tlakové lití do skořepinových forem podle investičních modelů. Použití těchto metod může výrazně snížit přídavky, snížit složitost výroby dílů.

2) Materiály a požadavky na kvalitu dílu. Materiály musí mít nezbytnou rezervu určitých technologických vlastností - kujnost, lisovatelnost, tekutost, svařitelnost, obrobitelnost.

3) Rozměry, hmotnost a konfigurace dílu. Jednotková cena odlitků a výkovků se zvyšuje s úbytkem jejich hmotnosti.

4) Kvalita povrchu obrobků zajišťující předepsanou přesnost. Použití přesných metod zajišťuje dostatečnou čistotu povrchu a vysokou přesnost obrobku.

5) Možnosti dostupného vybavení. Zohledňují se při výrobě polotovarů odstředivým litím, vstřikováním, kováním za tepla.

17.2 Slévárenská fyzika

Teorie a praxe slévárenské technologie v současné fázi umožňuje získat produkty s vysokými užitnými vlastnostmi. Odlitky fungují spolehlivě v proudových motorech, jaderných elektrárnách a dalších kritických strojích. Používají se při výrobě stavební konstrukce, hutní jednotky, námořní plavidla, části vybavení domácnosti, umění a šperky.

Současný stav slévárenské výroby je dán zdokonalováním tradičních a vznikem nových metod odlévání, neustále se zvyšující úrovní mechanizace a automatizace technologických procesů, specializací a centralizací výroby, vytvářením vědeckých základů pro konstrukci slévárenských strojů a mechanismů.

Nejdůležitějším směrem zvyšování efektivity je zlepšování kvality, spolehlivosti, přesnosti a drsnosti odlitků s jejich maximálním přiblížením k formě. hotové výrobky zaváděním nových technologických postupů a zlepšováním kvality odlévaných slitin, eliminací škodlivých vlivů na životní prostředí a zlepšováním pracovních podmínek.

Odlévání je nejběžnější metodou formování. Hodnota slévárny je mimořádně velká. Ve strojírenství je hmotnost odlitků 50% hmotnosti všech strojů a mechanismů, ve výrobě obráběcích strojů - 80%, ve výrobě traktorů - 60%.

Předností odlévání je výroba přířezů s nejvyšším využitím kovu a přesností hmotnosti, výroba odlitků prakticky neomezených rozměrů a hmotnosti, výroba přířezů ze slitin, které nepodléhají plastické deformaci a jsou obtížně obrobitelné (magnety).

Co uděláme s přijatým materiálem:

Pokud se tento materiál ukázal být pro vás užitečný, můžete jej uložit na svou stránku na sociálních sítích:

| tweet |

Všechna témata v této sekci:

JIŽNÍ. Baskin, V.F. Glazkov, L.A. Koroleva, M.N. Fedotov

Věda o materiálech. Technologie konstrukčních materiálů: tutorial/ Ed. V.S. Artamonov. - Petrohrad: St. Petersburg University of the State Fire Service Ministerstva pro mimořádné situace Ruska, 2011 -

Charakteristické vlastnosti kovů

V obrovské škále materiálů, od nepaměti člověku známý kovy, které ve svém životě a práci hojně používal, vždy zaujímaly zvláštní místo. Potvrzení tohoto a in

Pojem izotropie a anizotropie

Vlastnosti tělesa závisí na povaze atomů, ze kterých je složeno, a na síle vzájemného působení mezi těmito atomy. Síly interakce mezi atomy jsou do značné míry určeny vzdálenostmi mezi atomy

Pevnost kovů ideálních a reálných struktur. Typy poruch krystalové mřížky

Z tekuté taveniny lze vypěstovat monokrystal. Obvykle se používají v laboratořích ke studiu vlastností látky. Kovy a slitiny získané konvenčním způsobem

Makro a mikroanalýza

Jedná se o makrostrukturu, mikrostrukturu a jemnou strukturu materiálů. 1. Makrostrukturní analýza - studium struktury kovů a slitin pouhým okem resp.

Termodynamické základy, mechanismus a kinetika krystalizace kovů

Stav hmoty souvisí s podmínkami, ve kterých se nachází. Stejná látka v různých rozmezích teplot a tlaků se může nacházet ve stavech, které se od sebe liší svými

Krystalizační parametry

Velikost zrna kovu velmi ovlivňuje jeho mechanické vlastnosti. Tyto vlastnosti, zejména houževnatost a tažnost, jsou vyšší, pokud má kov jemnou zrnitost. Snažte se přijímat

Mechanické vlastnosti kovů a slitin

Hlavními mechanickými vlastnostmi jsou pevnost, elasticita, viskozita, tvrdost. Při znalosti mechanických vlastností konstruktér přiměřeně vybere vhodný materiál, aby byla zajištěna spolehlivost.

Stres a vypětí

Deformace je změna tvaru a velikosti tělesa při působení napětí. Napětí je síla působící na jednotku plochy průřezu součásti. Napětí a výzva

Rekurentní rekrystalizace kovové struktury

Deformovaný kov je v nerovnovážném stavu. Přechod do rovnovážného stavu je spojen s poklesem distorzí v krystalové mřížce, odstraněním napětí, které je dáno

Pojmy slitin a jejich teorie

Slitinou se rozumí látka získaná tavením dvou nebo více prvků. Další způsoby přípravy slitin jsou možné: slinování, elektrolýza, sublimace. V tomto případě látky

Podmínky termodynamické rovnováhy ve dvousložkových slitinách

Existují následující typy stavových diagramů dvousložkových slitin: 1. Stavový diagram slitin s neomezenou rozpustností složek v tuhém stavu (slitiny

Vliv uhlíku a nečistot na vlastnosti oceli.

Oceli jsou nejběžnější materiály. Mají dobré technologické vlastnosti. Produkty se získávají jako výsledek zpracování tlakem a řezáním. Důstojnost

Druhy tepelného zpracování kovů

Vlastnosti slitiny závisí na její struktuře. Hlavním způsobem, jak změnit strukturu, a tím i vlastnosti, je tepelné zpracování. Základy termiky

Transformace probíhající v ocelové konstrukci během ohřevu a chlazení

Jako výsledek tepelné zpracování ve slitinách dochází ke strukturálním změnám. Po tepelném zpracování mohou být kovové slitiny v rovnováze (stabilní) a nerovnovážné

kalení

Hlavními parametry jsou teplota ohřevu a rychlost chlazení. Podle teploty ohřevu se rozlišují druhy kalení: - plné, s teplotou ohřevu 30 ... 50

Zpracování oceli za studena

Oceli s vysokým obsahem uhlíku a mnohé legované oceli mají teploty konce martenzitické transformace (Mc) nižší než 0 °C. Proto v ocelové konstrukci po kalení existuje hodnota

Povrchové kalení oceli, druhy a rozsah

Strukturální pevnost často závisí na stavu materiálu v povrchových vrstvách součásti. Jedním ze způsobů povrchového kalení ocelových dílů je povrchové kalení

Chemicko-tepelné zpracování oceli

Chemicko-tepelné zpracování (CHT) je proces změny chemického složení, mikrostruktury a vlastností povrchové vrstvy součásti. Změna chemického složení

Termomechanické zpracování oceli

Jedním z technologických procesů kalení je termomechanické zpracování (TMT). Termomechanické zpracování se týká kombinovaných metod

Metody povrchového kalení

Hlavním účelem metod mechanického povrchového kalení je zvýšení únavové pevnosti. Způsoby mechanického kalení - nýtování povrchové vrstvy do hloubky 0,2 ... 0,4 mm

Konstrukční oceli

Konstrukční materiály jsou určeny pro výrobu strojních součástí, konstrukcí a konstrukcí. Konstrukční oceli používané pro výrobu různých částí strojů podléhají

uhlíkové oceli

Nízkouhlíkové oceli 05 kp, 08, 10, 10 ps mají nízkou pevnost a vysokou tažnost. Používají se bez tepelného zpracování pro výrobu málo zatížených dílů - podložek, těsnění

Povrchově kalené a temperovatelné oceli

Používá se pro výrobu dílů podléhajících opotřebení a vystavených proměnlivému a rázovému zatížení. Díly musí kombinovat vysokou povrchovou pevnost, tvrdost a dostatečnou

Ocel pro řezný nástroj

Nástrojová ocel musí mít vysokou tvrdost, odolnost proti opotřebení, dostatečnou pevnost a houževnatost (u rázových nástrojů). Řezné hrany se mohou zahřát

Vysokopevnostní oceli

Vysokopevnostní oceli jsou takové, které mají pevnost v tahu vyšší než 1500 MPa, čehož je dosaženo volbou chemického složení a optimálním tepelným zpracováním. Tato úroveň síly může

Korozivzdorné oceli a slitiny

Destrukce kovu pod vlivem prostředí se nazývá koroze. Koroze, kromě ničení kovu, negativně ovlivňuje výkon dílů a přispívá k

Žáruvzdorné a žáruvzdorné oceli a slitiny

Žáruvzdornost, žáruvzdorné oceli a slitiny Žáruvzdornost (odolnost proti okují) je schopnost kovů a slitin odolávat plynové korozi při vysokých teplotách.

Magnetické oceli a slitiny

K výrobě se používají tvrdé magnetické oceli a slitiny permanentní magnety. Pro permanentní magnety se používají oceli s vysokým obsahem uhlíku s 1 % C, legované chromem (3 %) EX3 a současně x

Hliník a jeho slitiny

Hliník je lehký kov s hustotou 2,7 g/cm3 a bodem tání 660oC. Má plošně centrovanou kubickou mřížku. Má vysokou tepelnou a elektrickou vodivost. Hee

Tvářené hořčíkové slitiny

Hořčík se za normálních teplot špatně deformuje. Tažnost slitin se výrazně zvyšuje při tepelné úpravě tlakem (360...520oC). Tvářené slitiny jsou označeny MA1, MA8

Lisovací prášky a lisovací materiály

Lisovací prášky jsou kompozitní plasty s práškovými organickými a anorganickými plnidly (dřevěná moučka, celulóza, křemenná moučka, mikroazbest atd.).

Vysoce plněné technické plasty

Mezi takové plasty patří materiály, ve kterých podíl plniva dosahuje 70-75 % hmotnostních. V takových vysoce plněných materiálech se výztužné plnivo zavádí ve formě plátů, tkanin, spojitých

Plasty plněné plynem

Plasty plněné plynem jsou lehké a ultralehké materiály, které se získávají napěněním emulze a roztoku polymeru vzduchem nebo plynem nebo plyny uvolněnými během procesu vytvrzování polymeru.

Gumové materiály

Kaučukům se říká vysokomolekulární materiály, které se získávají vulkanizací směsi přírodního nebo syntetického kaučuku s různými plnivy. Složení kaučukové směsi zahrnuje následující

Lepidla a tmely

Lepidla a tmely jsou filmotvorné materiály a mají s nimi mnoho společného. Tyto roztoky nebo taveniny polymerů, stejně jako anorganické látky, které se nanášejí na jakýkoli povrch

Elektromateriály

Elektrické materiály jsou sbírkou vodivých materiálů. elektrické izolační, magnetické a polovodičové materiály určené pro použití v elektrotechnice

Materiály vodičů

Do této skupiny materiálů patří kovy a jejich slitiny. Čisté kovy mají málo odpor. Jako vodičové materiály se používá měď, hliník, zřídka stříbro. Výjimka

elektroizolační materiály

Elektrické izolační materiály nebo dielektrika se nazývají takové materiály, se kterými se provádí izolace, to znamená, že zabraňují úniku elektrický proud mezi libovolnými vodiči

Magnetické materiály

Podle účelu se rozlišují magneticky tvrdé a magneticky měkké materiály. K výrobě permanentních magnetů se používají tvrdé magnetické materiály. Musí mít vysokou

Polovodičové materiály a výrobky

Polovodičové materiály jsou velký počet materiály, které se od sebe liší vnitřní strukturou, chemickým složením a elektrickými vlastnostmi. Podle chemie

Požadavky na materiály

Automobilové díly jsou vyráběny z uhlíkových, legovaných, speciálních ocelí, litin různých struktur, odlévaných neželezných slitin jiný základ. Respektive

Příčiny poruch

Ke změně technického stavu vozů, jednotek a mechanismů dochází pod vlivem trvalých příčin, v důsledku činnosti samotných mechanismů, náhodných: příčin,

Druhy opotřebení dílů

1) Mechanické opotřebení vzniká v důsledku mechanických vlivů. Má čtyři podtypy. Abrazivní opotřebení se projevuje v důsledku kontaktu mezi třecími plochami

Obecná charakteristika způsobů zvýšení spolehlivosti

Spotřebitelská úroveň každého produktu včetně automobilu je hodnocena jeho kvalitou, která je zpravidla chápána jako spolehlivost. Spolehlivost strojů v provozu závisí na řadě

Opatření ke zlepšení spolehlivosti návrhu

Hlavní konstrukční opatření zaměřená na zlepšení spolehlivosti strojů lze shrnout do následujících skupin: 1. Zjednodušení konstrukčního schématu stroje, snížení počtu komponentů

Technologická opatření ke zvýšení spolehlivosti

Konstrukční úroveň spolehlivosti začleněná do stroje ve fázi návrhu v konstrukční kanceláři musí být zajištěna v procesu výroby dílů a prvků, montáže a seřizování strojů. út

Materiály používané ve strojírenství

Železo a jeho slitiny, tedy oceli a litiny, jsou bezpochyby hlavními technickými materiály používanými ve strojírenství. Druhé místo mezi konstrukčními materiály

Technologické metody získávání přířezů

Při výrobě automobilů se používá odlévání, tlakové zpracování, válcování, spékání, kombinované způsoby získávání polotovarů. Rozlišujte odlévání v jednorázových a opakovaně použitelných formách. R

Hutní výroba a její produkty

Moderní hutní výroba je komplex různých průmyslových odvětví založených na ložiskách rud a koksovatelného uhlí, energetické komplexy. je to v

Výroba železa

Litina je slitina železa a uhlíku s doprovodnými prvky (obsah uhlíku je více než 2,14 %). Výchozí materiály pro výrobu železa jsou: železná ruda; tavidla

Výrobky z vysokých pecí

Surové železo je určeno k dalšímu zpracování na ocel. Tvoří 90 % celkové produkce železa. Obvykle taková litina obsahuje 3,8 ... 4,4 % uhlíku, 0,3 ... 1,2 % křemíku, 0,2 ... 1

Nejdůležitější technicko-ekonomické ukazatele provozu vysokých pecí

1. Míra využití užitečného objemu vysoké pece (KIPO) je poměr užitečného objemu pece V (m3) k její průměrné denní produktivitě P (t)

Výroba oceli v kyslíkových konvertorech

Proces BOF - tavení oceli z tekutého železa v konvertoru s hlavní výstelkou a foukáním kyslíku přes vodou chlazenou dmyšnou trubici. V současné době je metoda

Výroba hliníku

Technologie procesu výroby hliníku se skládá ze tří stupňů: 1. Extrakce oxidu hlinitého z hliníkových rud (bauxit) 2. Elektrolýza roztaveného oxidu hlinitého k získání primárního

Obecná ustanovení

Moderní strojírenství široce používá díly vyrobené z práškových materiálů. Prášková metalurgie je obor technologie zahrnující soubor metod a

Způsoby získávání prášků a jejich příprava

Typické technologické schéma získávání produktů metodami práškové metalurgie zahrnuje: - výrobu prášků; - výlisky z prášku; - slinování sochoru;

Základní vlastnosti prášků

Mechanické prášky se vyznačují technologickým a fyzikální vlastnosti a také chemické složení. Mezi technologické vlastnosti prášků patří: objemová hmotnost, tekutost a tlak.

Způsoby výroby výrobků z kovových prášků

Jednou z hlavních fází výroby výrobků z kovových prášků po jejich přijetí je lisování polotovarů. Tvarování je dávání tvaru, velikosti, hustoty a

Požadavky na materiály používané k výrobě odlitků

Všechny kovy a jejich slitiny jsou v různé míře vhodné pro odlévání. Aby však kvalita odlitků odpovídala technickým požadavkům, musí slitiny, ze kterých jsou odlitky vyrobeny, (vyhovovat)

Vlastnosti konstrukce a vyrobitelnosti odlitků

Při výběru způsobu odlévání pro získání sochoru je třeba nejprve zvážit otázku úspory kovu. Spotřebu kovů lze snížit konstrukčními a technologickými opatřeními. Chast

Tvarování strojírenských profilů

18.2. 1. Výroba válcování Válcování je nejběžnější metodou zpracování plastické deformace. Válcování je vystaveno až 90 % in

Výroba válcování

Tvar průřezu se nazývá válcovaný profil. Sada profilů různé tvary a velikosti - sortiment. V závislosti na profilu jsou válcované výrobky rozděleny do čtyř hlavních skupin: plech

Lisování

Lisování je druh tlakového zpracování, při kterém je kov vytlačován z uzavřené dutiny otvorem v matrici odpovídající průřezu lisovaného profilu.

Výkres

Podstatou procesu tažení je protažení polotovarů zužujícím se otvorem (zápustkou) v nástroji zvaném matrice. Konfigurace otvorů určuje tvar podlahy

Kovací zařízení

Jako zařízení se používají kovací buchary a kovací lisy. Zařízení se volí v závislosti na způsobu kování daného kovu nebo slitiny, hmotnosti výkovku a jeho konfiguraci. Požadované

Kování za studena

Lisování za studena se provádí v zápustkách bez ohřevu polotovarů a je doprovázeno deformačním zpevněním kovu. Razba za studena je jednou z nejpokročilejších

archové ražení

Lisování plechu je jedním z typů tváření za studena, při kterém se plechový materiál deformuje za studena nebo za tepla. lisování plechu

Kompozitní materiály s nulovými rozměry plniv

V kompozitních materiálech tohoto typu je nejrozšířenější kovovou matricí kov nebo slitina. Kompozice na bázi kovů jsou zpevněny rovnoměrně rozmístěnými dis

Kompozitní materiály s jednorozměrnými plnivy

V kompozitních materiálech tohoto typu jsou tužidla jednorozměrné prvky ve formě whiskerů, vláken (drátů). Vlákna a další výztužné prvky drží pohromadě

Eutektické kompozitní materiály

Eutektické kompozitní materiály se nazývají slitiny eutektického nebo eutektického složení, ve kterých jsou zpevňující fází orientované krystaly, které se tvoří v procentech

Výroba dílů z polymerních kompozitních materiálů

Tvrzené epoxidové, polyesterové, fenol-polyamidové a další pryskyřice se používají jako matrice v kompozitních materiálech na nekovové bázi. Nejběžnější kompozice, brnění

Zpracování a spojování kompozitních materiálů

V praxi se často stává nutností spojovat části sestav z kompozitních materiálů mezi sebou a se konstrukcemi z kovů a slitin. V tomto případě se problém redukuje na

Nanokrystalické materiály

Nanokrystalické materiály jsou materiály s krystaly (zrny nebo částicemi) o velikosti menší než 100 nm. Z hlediska souboru vlastností se výrazně liší od běžných materiálů stejného chemického složení.

Technologie výroby pryžových výrobků a jejich rozsah

Technologie přípravy kaučukových směsí sestává z řady operací prováděných v určitém sledu. Základní operace - příprava surovin, jejich míchání a

Vliv provozních podmínek na vlastnosti pryže

Prostorově-síťová struktura vulkanizovaných kaučuků určuje mnoho z jejich vlastností. Pryže se vyznačují velkou vratnou deformací, dosahující 100 %, při relativně nízkém namáhání. Svatý

Fyzikální a chemické základy svařování

Svařování je technologický proces získávání nerozebíratelných spojů materiálů vytvořením meziatomových vazeb mezi součástmi, které mají být svařovány na jejich místní nebo obecné úrovni.

Hlavní metody svařování a jejich vlastnosti

V současné době je známo více než 70 metod svařování, vyznačujících se rozmanitostí technologických postupů. To souvisí s používáním různé způsoby topné části (elektrický oblouk, plyn

obloukové svařování

I přes úspěchy ve vývoji nových metod svařování zaujímá dominantní postavení obloukové svařování, které zabírá až 60 % z celkového objemu svářečských prací). Zdroj těch

Elektrostruskové svařování

Podstata procesu spočívá v tom, že tepelnou energii potřebnou k roztavení základního a přídavného kovu poskytuje teplo uvolněné v objemu struskové lázně při průchodu jím.

Metody svařování paprskem

Svařování elektronovým paprskem. Podstata procesu spočívá v tom, že svařované díly, sestavené bez mezery, jsou umístěny do vakuové komory a je na ně aplikován elektrodový paprsek - elektrický paprsek.

Svařování plynem

Při svařování plynem se obrobky 1 a přídavný materiál 2 ve formě tyče nebo drátu taví vysokoteplotním plamenem 4 plynového hořáku 3 (obr. 20.4).

ultrazvukové svařování

Ultrazvukové svařování označuje procesy, které využívají tlak, teplo a vzájemné tření svařovaných ploch. Třecí síly vznikají působením na axiálně stlačené obrobky

Svařování výbuchem

Většina technologická schémata svařování výbuchem je založeno na použití řízeného výbuchu. Jsou umístěny povrchy spojovaných obrobků, z nichž jeden je pevný a slouží jako základna

Třecí svařování

Třecí svařování je metoda tlakového svařování využívající teplo generované třením svařovaných ploch. Svařované obrobky jsou instalovány koaxiálně ve svorkách

kontaktní svařování

Kontaktním svařováním jsou označovány druhy svařování s krátkodobým ohřevem spoje bez lemování nebo s lemováním a pěchováním ohřátých obrobků. Vlastnosti tyto procesy - plas

Difúzní svařování

Difuzní svařování je metoda tlakového svařování ve vakuu působením tlakových sil při zvýšené teplotě. Díly určené ke svařování jsou důkladně očištěny, stlačeny, zahřáty

Speciální tepelné procesy ve svařování

Povrchová úprava je proces nanášení vrstvy kovu nebo slitiny na povrch výrobku. Povrchová úprava umožňuje získat díly s povrchem, který se liší od základního kovu, na

Tepelné řezání kovů

Kyslíko-palivové řezání spočívá ve spalování kovu v kyslíkovém paprsku a odstraňování oxidů vytvořených tímto paprskem. Když železo hoří v kyslíku, uvolňuje se značné množství tepla.

Pájení kovů

Pájení je proces spojování dílů pomocí pájky - slitiny, která smáčí povrch dílů a vytvrzením je spojuje. Pájka je pevně spojena s povrchem výrobku pouze t

Metody pájení k odstranění oxidového filmu

Tavidlové pájení. K zajištění odstranění oxidů z povrchu pájených kovů a pájky a také k zamezení vzniku nových oxidů při zahřívání během procesu pájení se používají pájecí nástroje.

Způsoby pájení krystalizací pájeného švu

Krystalizace při ochlazení. Teplota ohřevu při pájení je zpravidla o 50-100 ° vyšší než teplota tání pájky. Při této teplotě v důsledku interakce základního kovu a při

Metody pájení s vyplňováním mezer

kapilární pájení. Pájení, při kterém roztavená pájka vyplňuje pájecí mezeru a je v ní držena především povrchovým napětím, se nazývá kapilární pájení. Kapilární jevy

Pájení v troubě. Jeho použití ve výrobě je vysvětleno následujícími faktory. 1. Vysoký výkon. 2.Vysoká kvalita stability pájeného spoje. 3.

Metody pájení pro získání pájky

Pájení hotovou plně tavitelnou pájkou. Pájení, které používá prefabrikovanou pájku, se nazývá hotové pájení. Pájení kompozitní pájkou.

Technologický proces pájení

Technologický proces pájení zahrnuje soubor prováděných operací, z nichž hlavní jsou následující: příprava povrchů pro pájení; montáž dílů; v některých případech stohování pájky

Lepené díly

Lepení je spojování dílů tenkou vrstvou rychle tvrdnoucího roztoku - lepidla. Proces lepení spočívá v přípravě dílů, které mají být spojeny, a nanášení

Vady ve svarových a pájených spojích

Při výrobě svařovaných a pájených konstrukcí se mohou vyskytovat vady, tedy individuální nesoulad výrobků s požadavky předpisů. Vliv vady na vlastnosti konstrukce nezávisí na

Metody kontroly kvality svarových a pájených spojů

Kontrolní metody jsou dvojího druhu: destruktivní a nedestruktivní. Destruktivní zkoušky zahrnují zkoušky svařených vzorků-svědků. Obvykle se svařují za stejných podmínek jako výrobky

Nýtové a lisované spoje

Nýtované spoje se provádějí pomocí speciálních spojovacích prostředků - nýtů (obr. 20.7 a, b) nebo přímým nýtováním čepů dílů (obr. 20.7 c, d). Nýt předtím

Utváření jakosti povrchu technologickými metodami

Zajištění požadované drsnosti povrchu. Obvykle je příčná drsnost větší než podélná (při působení nástroje, zejména frézy), a proto, když se říká

Obráběcí stroje

Zpracování se provádí na obráběcích strojích, které poskytují: potřebnou řeznou sílu; nastavitelný relativní pohyb nástroje a obrobku v prostoru při požadované rychlosti, umožňující

Otáčení

Soustružení je hlavní metodou zpracování povrchů rotačních těles. Ri

vrtání

Vrtání je hlavní metodou pro získání slepých a průchozích válcových otvorů v plném materiálu obrobku. Jako nástroj pro vrtání se používá vrtačka.

Protahování

Protahování je vysoce výkonná metoda pro opracování dílů různých tvarů, poskytující vysokou přesnost tvaru a rozměrů obrobené plochy. Sweep je aplikován v ČR

Frézování

Frézování je vysoce výkonný a běžný způsob opracování povrchů obrobků: vícebřitým řezným nástrojem - frézou (obr. 22. c). Hlavní pohyb při frézování

Hoblování

Zpracování hoblování se vyznačuje přímým vratným hlavním pohybem a přerušovaným pohybem posuvu. Hlavní vratný pohyb se skládá z dvojitých zdvihů. v

broušení

Broušení je proces zpracování obrobků řezáním pomocí nástrojů (kruhů) sestávajících z brusného materiálu (obr. 22.1 f, g). Brusná zrna jsou uspořádána náhodně. Na

Honování

Používají se k získání otvorů s vysokou přesností, nízkou drsností a vysokým stupněm válcovitosti a také k vytvoření specifického mikroprofilu na stěnách, který přispívá k lepšímu zadržení.

superfinišování

Je to konečný způsob jemného zpracování, při kterém se získá obzvláště hladký povrch. Zároveň je výrazně snížena výška mikrodrsností. Povrchy jsou ošetřeny

Leštění

Leštění snižuje drsnost povrchu. Tímto způsobem se dostanete zrcadlový lesk na kritických částech dílů (oběžné dráhy ložisek) nebo na dekorativních prvcích

Lapování

Lapování (dokončování) zpracovává ploché, osově symetrické a tvarové povrchy. Tato metoda dosahuje nejvyššího stupně přesnosti a nejnižší drsnosti povrchu. Proces je bytí

Ultrazvukové zpracování

Umožňuje zpracovávat nejen vodivé materiály, jak je uvedeno výše, ale i nevodivé materiály včetně křehkých a tvrdých, například diamant, nitridované oceli, polovodiče (krém

Volba metod zpracování

Každý detail může být reprezentován jako kombinace takových elementárních povrchů, jako jsou: roviny. Válce, kužely, tori atd. Složitější povrchy: spirálové, drážkované, ozubené a další

ZÁVĚR

Kovy patří mezi nejběžnější materiály, které člověk používá k zajištění svých životních potřeb. V současnosti se stále více využívá

Kandidáti fyzikálních a matematických věd O. KLYUEV a A. KASHIRIN.

Když se poprvé objevily první kovové pracovní nástroje, ukázalo se, že jelikož jsou pevné a odolné, často se vlivem vlhkosti kazí. Čas plynul, lidé vytvářeli mechanismy a stroje, a čím dokonalejší byly, tím obtížnější podmínky musely jejich kovové součásti fungovat. Vibrace a střídavé zatížení, obrovské teploty, radiační zátěž, agresivní chemické prostředí – to není úplný seznam „testů“, kterým jsou vystaveny. Postupem času se lidé naučili chránit kov před korozí, opotřebením a dalšími jevy, které snižují životnost dílů. Ve skutečnosti existují dva přístupy k zajištění takové ochrany: buď se k základnímu kovu přidají legující prvky, které slitině dodají požadované vlastnosti, nebo se na povrch nanese ochranný povlak. Provozní podmínky strojních součástí určují vlastnosti, které musí povlaky mít. Technologie jejich nanášení jsou různé: existují běžné a relativně jednoduché, existují velmi tenké, které umožňují vytvářet povlaky s jedinečnými vlastnostmi. A neposední inženýři pokračují ve vymýšlení nových povlaků a vymýšlení způsobů, jak je získat. Osud těchto vynálezů může být šťastný, pokud je povlak mnohem lepší než jeho předchůdci užitečné vlastnosti nebo pokud má technologie významný ekonomický dopad. Ve vývoji fyziků z Obninska se obě tyto podmínky spojily.

Kovové částice létající velkou rychlostí při dopadu na substrát jsou k němu přivařeny a keramické částice zhutňují povlak (a); přilepené keramické částice jsou viditelné na mikrořezu kovové vrstvy (b).

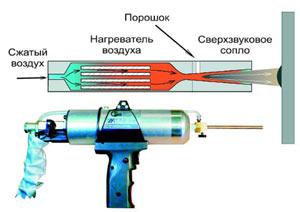

Schéma (nahoře) a celkový pohled (dole) na zařízení pro nástřik kovových povlaků.

Pomocí zařízení je možné aplikovat krytiny v jakýchkoliv místnostech a dokonce i v polních podmínkách.

Za kritickým úsekem trysky vzniká zóna podtlaku a zde je nasáván prášek. Díky tomuto jevu bylo možné zjednodušit konstrukci krmítka.

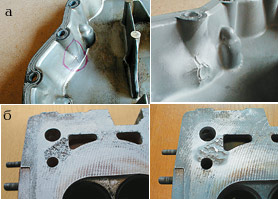

Závady na částech karoserie (vlevo) a výsledek stříkání (vpravo): a - prasklina v automatické převodovce; b - dutina v hlavě válců.

Nářadí potažené vrstvou mědi nebo hliníku lze používat v oblastech s nebezpečím požáru: když narazí na kovové předměty, nejiskří.

TEPLOTA A RYCHLOST

Z metod povrchového pokovování v moderní technologii se nejčastěji využívá galvanické nanášení a ponoření do taveniny. Méně často se používá vakuová depozice, depozice v parní fázi atd. Nejblíže vývoji obninských fyziků je plyno-tepelná metalizace, kdy se deponovaný kov roztaví, rozpráší na drobné kapky a proudem plynu přenese na substrát.

Kov se taví plynové hořáky, elektrický oblouk, nízkoteplotní plazma, induktory a dokonce výbušniny. V souladu s tím se metody pokovování nazývají stříkání plamenem, elektrickým obloukem a vysokofrekvenční metalizace, plazmové stříkání a stříkání detonačním plynem.

Při procesu stříkání plamenem se roztaví kovová tyč, drát nebo prášek a rozstřikuje se v plameni hořáku pracujícího na směsi kyslíku a hořlavého plynu. Při metalizaci elektrickým obloukem se materiál taví elektrickým obloukem. V obou případech se kapičky kovu pohybují na stříkaný substrát proudem vzduchu. Plazmové stříkání využívá plazmový paprsek generovaný plazmovými hořáky k ohřevu a rozprašování materiálu. různé designy. Rozstřik detonačního plynu nastává v důsledku exploze, která urychluje kovové částice na obrovskou rychlost.

Ve všech případech dostávají částice stříkaného materiálu dva druhy energie: tepelnou – ze zdroje ohřevu a kinetickou – z proudu plynu. Oba tyto druhy energie se podílejí na tvorbě povlaku a určují jeho vlastnosti a strukturu. Kinetická energie částic (s výjimkou detonační-plynové metody) je ve srovnání s tepelnou nízká a povaha jejich spojení se substrátem i mezi sebou navzájem je dána tepelnými procesy: tavením, krystalizací, difúzí, fázové přeměny atd. Povlaky se obvykle vyznačují dobrou přilnavostí k podkladu (adhezí) a bohužel nízkou rovnoměrností, protože rozptyl parametrů po průřezu proudu plynu je velký.

Povlaky, které vznikají plyno-tepelnými metodami, mají řadu nevýhod. Mezi ně patří především vysoká poréznost, pokud ovšem není cílem specificky učinit povlak porézním, jako je tomu u některých částí rádiových trubic. Navíc díky rychlému ochlazení kovu na povrchu substrátu vznikají v povlaku vysoká vnitřní pnutí. Obrobek se nevyhnutelně zahřívá, a pokud má složitý tvar, pak může být "veden". Konečně použití hořlavých plynů a vysokých teplot v pracovní oblast komplikovat opatření k zajištění bezpečnosti personálu.

Metoda detonačního plynu stojí poněkud stranou. Při explozi dosahuje rychlost částic 1000-2000 m/s. Proto je hlavním faktorem určujícím kvalitu povlaku jejich kinetická energie. Povlaky se vyznačují vysokou přilnavostí a nízkou pórovitostí, ale výbušné procesy jsou extrémně obtížně kontrolovatelné a je prakticky nemožné zaručit stabilitu výsledku.

RYCHLOST PLUS TEPLOTA

Touha vytvořit pokročilejší technologii vznikla již dávno. Inženýři měli cíl – zachovat výhody tradičních technologií a zbavit se jejich nedostatků. Směr hledání byl víceméně zřejmý: za prvé, povlaky by měly být tvořeny hlavně díky kinetické energii kovových částic (tavení částic by nemělo být povoleno: zabrání se zahřívání součásti a oxidaci substrátu a částic povlaku), a za druhé, částice by měly získat vysokou rychlost ne kvůli energii výbuchu, jako je tomu u metody detonačního plynu, ale v trysku stlačený plyn. Tato metoda se nazývá plynová dynamická.

První výpočty a experimenty ukázaly, že je možné tímto způsobem vytvořit povlaky s celkem uspokojivými vlastnostmi, pokud se jako pracovní plyn použije helium. Tato volba byla vysvětlena skutečností, že rychlost proudění plynu v nadzvukové trysce je úměrná rychlosti zvuku v odpovídajícím plynu. V lehkých plynech (vodík nebyl uvažován kvůli jeho výbušnosti) je rychlost zvuku mnohem vyšší než v dusíku nebo vzduchu. Bylo to helium, které urychlovalo kovové částice na vysokou rychlost a předávalo jim kinetickou energii dostatečnou k přichycení k cíli. Věřilo se, že použití těžších plynů, včetně vzduchu, je odsouzeno k neúspěchu.

Provoz experimentálních naprašovacích zařízení poskytl dobrý výsledek: částice z většiny průmyslově používaných kovů urychlované v heliovém paprsku dobře přilnuly k substrátu a vytvořily husté povlaky.

Inženýři ale nebyli úplně spokojeni. Bylo jasné, že zařízení pro lehké plyny bude nevyhnutelně drahé a může být použito pouze v podnicích vyrábějících produkty High-tech(jen tam jsou linky se stlačeným heliem). A vedení se stlačeným vzduchem jsou k dispozici téměř v každé dílně, v každém autoservisu, v opravnách.

Zdá se, že četné experimenty se stlačeným vzduchem potvrdily nejhorší očekávání vývojářů. Intenzivní pátrání však přesto vedlo k řešení. Povlaky vyhovující kvality byly získány, když byl stlačený vzduch v komoře před tryskou zahřátý a do kovového prášku byla přidána jemná keramika nebo tvrdý kovový prášek.

Faktem je, že při zahřívání se v souladu s Charlesovým zákonem zvyšuje tlak vzduchu v komoře a následně se zvyšuje i rychlost výtoku z trysky. Kovové částice, které v proudu plynu nabraly obrovskou rychlost, při dopadu na substrát změknou a přivaří se k němu. Keramické částice hrají roli mikroskopických perlíků - přenášejí svou kinetickou energii do podkladových vrstev, zhutňují je a snižují poréznost povlaku.

Některé keramické částice se v povlaku zachytí, jiné se od něj odrazí. Pravda, tímto způsobem se získávají povlaky pouze z relativně tažných kovů - mědi, hliníku, zinku, niklu atd. Následně lze díl podrobit všem známými způsoby obrábění: vrtání, frézování, ostření, broušení, leštění.

HLAVNÍ PODMÍNKA - JEDNODUCHOST A SPOLEHLIVOST

Snahy technologů budou marné, pokud konstruktéři nedokážou vytvořit jednoduchá, spolehlivá a hospodárná zařízení, ve kterých by se implementoval proces vynalezený technology. Základem aparatury pro rozprašování kovových prášků byla nadzvuková tryska a malý elektrický ohřívač stlačeného vzduchu schopný přivést teplotu proudění na 500-600 oC.

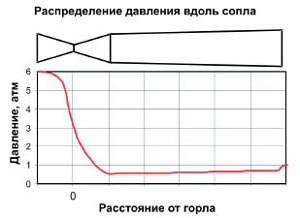

Použití obyčejného vzduchu jako pracovního plynu umožnilo současně vyřešit další problém, kterému čelili vývojáři systémů využívajících lehké plyny. Hovoříme o zavedení rozprášeného prášku do proudu plynu. Aby byla zachována těsnost, musely být podavače instalovány až do kritické části trysky, to znamená, že prášek musel být přiváděn do oblasti vysoký tlak. Čistě technické potíže byly umocněny skutečností, že kovové částice při průchodu kritickým úsekem způsobovaly opotřebení trysky, zhoršovaly její aerodynamické vlastnosti a neumožňovaly stabilizaci režimů nanášení povlaku. Při konstrukci aparatury se vzduchovým paprskem inženýři uplatnili princip stříkací pistole, který všichni znají ze školních pokusů z fyziky. Když plyn prochází kanálem s proměnným průřezem, pak se v úzkém místě jeho rychlost zvyšuje a statický tlak klesá a může být dokonce nižší než atmosférický tlak. Kanál, kterým prášek přicházel z podavače, byl umístěn právě v takovém místě a prášek se díky nasávání vzduchu pohyboval do trysky.

V důsledku toho se zrodil přenosný přístroj pro nanášení kovových povlaků. Má řadu výhod, díky kterým je velmi užitečný v různých průmyslových odvětvích:

pro provoz zařízení je zapotřebí pouze elektrická síť a vzduchové potrubí nebo kompresor, poskytující tlak stlačeného vzduchu 5-6 atm a dodávku 0,5 m 3 / min;

při aplikaci nátěrů teplota podkladu nepřesahuje 150 ° C;

povlaky mají vysokou přilnavost (40-100 N/mm2) a nízkou poréznost (1-3 %);

zařízení nevyzařuje škodlivé látky a záření;

rozměry zařízení umožňují použití nejen v dílně, ale i v terénu;

lze stříkat povlaky téměř libovolné tloušťky.

Součástí instalace je vlastní postřikovač o hmotnosti 1,3 kg, který obsluha drží v ruce nebo fixuje v manipulátoru, ohřívač vzduchu, podavače prášku, jednotka pro sledování a řízení chodu postřikovače a podavače. To vše je namontováno na stojanu.

Musel jsem tvrdě pracovat na vytvoření spotřebního materiálu. Komerčně dostupné prášky mají příliš velké částice (řádově 100 mikronů). Byla vyvinuta technologie, která umožňuje získat prášky se zrny 20-50 mikronů.

OD VESMÍRNÝCH VOZIDEL K SEDEČŮM

Nový způsob nástřiku kovových povlaků lze použít v celé řadě průmyslových odvětví. Je zvláště účinný pro opravárenské práce když je nutné restaurovat části výrobků, například opravit prasklinu nebo dřez. Vzhledem k nízkým teplotám procesu je snadné obnovit tenkostěnné výrobky, které nelze opravit jiným způsobem, např. povrchovou úpravou.

Vzhledem k tomu, že oblast stříkání má jasné hranice, stříkaný kov nedopadá na místa bez defektů, což je velmi důležité při opravách tvarově složitých dílů, jako jsou skříně převodovek, bloky válců motoru atd.

Stříkací zařízení se již používají v leteckém a elektrotechnickém průmyslu, v jaderných energetických zařízeních a v zemědělství, v autoopravnách a ve slévárenské výrobě.

Metoda může být v mnoha případech velmi užitečná. Zde je jen několik z nich.

Obnova opotřebovaných nebo poškozených ploch povrchů. Pomocí nástřiku se obnovují díly převodovek, čerpadel, kompresorů, forem pro investiční lití, forem pro výrobu plastových obalů, které jsou během provozu poškozené. Nová metoda se stala velkou pomocí pro zaměstnance autoservisů. Nyní doslova „na koleně“ uzavírají praskliny v blocích válců, tlumičích atd. Bez problémů odstraňují vady (dutiny, píštěle) hliníkových odlitků.

Odstraňování netěsností. Nízká plynopropustnost povlaků umožňuje eliminovat netěsnosti potrubí a nádob, když nelze použít těsnicí hmoty. Technologie je vhodná pro opravy nádrží pracujících pod tlakem nebo při vysokých a nízkých teplotách: výměníky tepla, chladiče automobilů, klimatizace.

Aplikace elektricky vodivých povlaků. Naprašováním je možné nanášet měděné a hliníkové filmy na kovový nebo keramický povrch. Zejména je tato metoda nákladově efektivnější než tradiční metody při poměďování proudových přípojnic, galvanizačních podložek na zemnících prvcích atd.

Antikorozní ochrana. Fólie vyrobené z hliníku a zinku chrání povrchy před korozí lépe než barvy a laky a mnohé další kovové povlaky. Nízká produktivita instalace neumožňuje zpracování velkých ploch, ale je velmi vhodné chránit tak zranitelné prvky, jako jsou svary. Pomocí nástřiku zinku nebo hliníku je možné zastavit korozi v místech, kde se na lakovaných površích karoserií objevují „štěnice“.

Renovace kluzných ložisek. Kluzná ložiska obvykle používají vložky babbitt. Časem se opotřebovávají, zvětšuje se mezera mezi hřídelí a objímkou a dochází k porušení mazací vrstvy. Tradiční technologie oprav vyžaduje buď výměnu vložky, nebo svařování defektů. A nástřik umožňuje obnovit vložky. V tomto případě nelze k utěsnění vrstvy stříkaného kovu použít keramiku. Tvrdé vměstky během několika minut po zahájení práce vyřadí ložisko a poškodí povrchy pouzder i hřídele. Musel jsem použít trysku speciální konstrukce. Umožňuje potah čistého babbittu v tzv. termokinetickém režimu. Částice prášku bezprostředně za kritickou částí trysky jsou urychlovány nadzvukovým proudem vzduchu, poté rychlost proudění prudce klesá na transsonickou. V důsledku toho teplota prudce stoupá a částice se zahřívají téměř k bodu tání. Při dopadu na povrch se zdeformují, částečně roztaví a dobře přilnou k podkladové vrstvě.

PRO ODBORNÍKA - POZNÁMKA

Literatura

Kashirin A. I., Klyuev O. F., Buzdygar T. V. Zařízení pro plynové dynamické potahování práškových materiálů. RF patent na vynález č. 2100474. 1996, MKI6 C 23 C 4/00, publ. 27. 12. 97. Býk č. 36.

Kashirin A. I., Klyuev O. F., Shkodkin A. V. Způsob získávání povlaků. RF patent na vynález č. 2183695. 2000, MKI7 C 23 C 24/04, publ. 06/20/02. Býk. č. 17.

Kontakty na vývojáře a podmínky nákupu jejich technologií či produktů naleznete v redakci.